责任编辑:匿名 (未验证)

2013/01/28

作者:Greg Ash 赖天明(译)

光纤熔接是一种通过加热粘合的方式把单独的两根光纤连接成一根连续的光纤的操作方式。熔接在全世界的基础数据网络建设中已经得到了广泛应用。为建设一个工作网络,我们有必要了解如何正确的进行熔接。熔接是一种通过机械接续方式来获得较低光纤接续损耗的方法。在一般的机械接续中,我们用匹配油膏和机械锁定装置用来对准光纤。可是这有时候也会带来较大的损耗。通常对于光缆已经断开而急需快速修复的情况来说这个损耗已经足够了。但是,有时候在新建网络或者网络维护时也需要用更低损耗的熔接来代替机械接续。熔接损耗一般不应大于0.10dB(中国国内电信业的通行标准可能要求不大于0.08dB或者更低)并且没有明显的反射损耗。而这在机械接续中比较常见。

无论使用哪种类型的接续,光纤端面的清洁都非常重要。在开始接续前,所有的工具和设备都必须做好清洁。任何外在杂质附着在光纤表面上都可能造成很高的损耗,甚至导致网络无法正常工作。恰当的工具在熔接工作中同样重要。比如熔接时你不能使用工厂里机械接续时使用的笔状切割刀。所有的熔接机都需要配备精准调校的切割刀。并且请牢记,在熔接时熔接环境在其中也扮演了重要的角色。温度、湿度和海拔高度都会影响到熔接的效果。现在的熔接机大多可以通过设置“电弧测试”来自动调整各项熔接参数。我们可以使用光缆上的多余光纤,将精确切割和清洁过的光纤放置进熔接机中,在熔接机上进行电弧测试。熔接机根据使用的光纤和当时的天气环境状况自动设置各项熔接参数。有时候这个过程需要重复几次直至机器完全设置成功。

当光纤端面推进到屏幕中间时,还有一件事情需要注意的是光纤端面的切割角度。垂着的端面上其切割角度误差不应大于1度。如果切割角度大于此,则需检查切割刀的精度、表面碎屑并确认其清洁干净。如果这方面没有问题,有可能是刀片变钝了需要更换。具体操作请参考制造商的建议。任何杂质附着在刀片上或者不恰当的调整都可能造成不佳的切割和熔接效果,进而导致网络工作出现故障甚至完全瘫痪。

要获得良好的切割效果,需依照如下所示步骤进行:

1、开始熔接之前清洁整个工作区域包括熔接机以及切割刀等;

2、剥离需要熔接的光纤的光缆护套以及光纤外涂覆层。如需热缩保护则需在切割前将热缩套管穿在一端的光纤上;

3、使用浓度为99%的酒精清洁剥离掉外涂层的光纤末端之后,再将光纤放置在切割刀上;

4、按适当的长度切割光纤,该长度由熔接机的技术规范决定,通常为13毫米左右;

5、再用浓度为99%的酒精清洁完成切割的光纤末端,轻轻的放置在熔接机的凹槽上,确认放置长度后锁定其位置;

6、通过熔接机的屏幕确认两根光纤的末端都没有附着灰尘或杂质,切割角度精确;

7、熔接光纤。注意熔接时屏幕上显示的电火花。应是一道稳定均匀的电火花,如果电弧看起来很尖锐或者四处喷溅,熔接效果基本上会很糟,需要重新再做一遍;

8、一旦熔接完成,仔细观察屏幕上纤芯的情况。正确的熔接应显示是一道笔直完整的线条。如有任何缺陷,则需切断光纤重新熔接。注意屏幕上显示的熔接损耗数值只是一个简单的估计值,不应用于保证熔接的质量;

9、如果熔接良好,则下一步进行张力测试。通常型号的熔接机预设有张力测试程序。如果您的机器没有这项功能,请将熔接好的光纤从机器上拿下来,双手各持一端轻轻拉扯。如果光纤很轻易的断开,说明熔接不佳需要重新熔接。

10、以上步骤都顺利完成,确认熔接状况良好,下一步就是将裸光纤放置进机械保护夹或热缩套管里,注意保护熔接点及左右两端光纤。在加热炉里小心加热热缩套管,避免光纤在套管里面有任何弯曲或受到应力从而导致附加宏弯损耗(加热炉通常有多种加热程序,请根据实际情况如热缩套管长度和类型选择相应程序);

11、重复以上步骤直至所有光纤都接续完毕;

12、在OTDR上测试每根光纤的熔接损耗。双向测试损耗不应大于0.1dB(基于TIA-758(OSP)建议,或该项目技术规范的具体要求。同时,如果在1550nm波长上的损耗大于1310nm波长的损耗,那么很可能光纤有附加宏弯损耗,需要检查一下。

每个厂家的光纤都会有些许不同,需要注意电弧的情况并做适当的调整。事先做好这些调整需要一些时间,但是如果每一步都正确的执行,熔接涉及的元素都保持洁净则不应有熔接不佳的情况出现,通信网络也可以保证正常使用多年。

熟能生巧。多多练习就可以得到良好的熔接效果和效率。

无论使用哪种类型的接续,光纤端面的清洁都非常重要。在开始接续前,所有的工具和设备都必须做好清洁。任何外在杂质附着在光纤表面上都可能造成很高的损耗,甚至导致网络无法正常工作。恰当的工具在熔接工作中同样重要。比如熔接时你不能使用工厂里机械接续时使用的笔状切割刀。所有的熔接机都需要配备精准调校的切割刀。并且请牢记,在熔接时熔接环境在其中也扮演了重要的角色。温度、湿度和海拔高度都会影响到熔接的效果。现在的熔接机大多可以通过设置“电弧测试”来自动调整各项熔接参数。我们可以使用光缆上的多余光纤,将精确切割和清洁过的光纤放置进熔接机中,在熔接机上进行电弧测试。熔接机根据使用的光纤和当时的天气环境状况自动设置各项熔接参数。有时候这个过程需要重复几次直至机器完全设置成功。

图1为某品牌熔接机

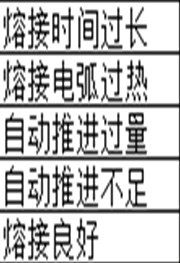

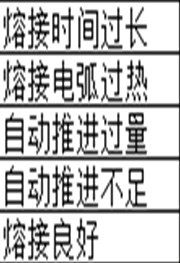

图2 光纤熔接效果图

图2是熔接效果的简单图示。请注意每种熔接效果的表现。如果熔接完成后,熔接机屏幕上得到的图像不是最下面一个的那样,请切断该次熔接并检查机器的参数。一般通过电弧测试即可解决。当光纤端面推进到屏幕中间时,还有一件事情需要注意的是光纤端面的切割角度。垂着的端面上其切割角度误差不应大于1度。如果切割角度大于此,则需检查切割刀的精度、表面碎屑并确认其清洁干净。如果这方面没有问题,有可能是刀片变钝了需要更换。具体操作请参考制造商的建议。任何杂质附着在刀片上或者不恰当的调整都可能造成不佳的切割和熔接效果,进而导致网络工作出现故障甚至完全瘫痪。

要获得良好的切割效果,需依照如下所示步骤进行:

1、开始熔接之前清洁整个工作区域包括熔接机以及切割刀等;

2、剥离需要熔接的光纤的光缆护套以及光纤外涂覆层。如需热缩保护则需在切割前将热缩套管穿在一端的光纤上;

3、使用浓度为99%的酒精清洁剥离掉外涂层的光纤末端之后,再将光纤放置在切割刀上;

4、按适当的长度切割光纤,该长度由熔接机的技术规范决定,通常为13毫米左右;

5、再用浓度为99%的酒精清洁完成切割的光纤末端,轻轻的放置在熔接机的凹槽上,确认放置长度后锁定其位置;

6、通过熔接机的屏幕确认两根光纤的末端都没有附着灰尘或杂质,切割角度精确;

7、熔接光纤。注意熔接时屏幕上显示的电火花。应是一道稳定均匀的电火花,如果电弧看起来很尖锐或者四处喷溅,熔接效果基本上会很糟,需要重新再做一遍;

8、一旦熔接完成,仔细观察屏幕上纤芯的情况。正确的熔接应显示是一道笔直完整的线条。如有任何缺陷,则需切断光纤重新熔接。注意屏幕上显示的熔接损耗数值只是一个简单的估计值,不应用于保证熔接的质量;

9、如果熔接良好,则下一步进行张力测试。通常型号的熔接机预设有张力测试程序。如果您的机器没有这项功能,请将熔接好的光纤从机器上拿下来,双手各持一端轻轻拉扯。如果光纤很轻易的断开,说明熔接不佳需要重新熔接。

10、以上步骤都顺利完成,确认熔接状况良好,下一步就是将裸光纤放置进机械保护夹或热缩套管里,注意保护熔接点及左右两端光纤。在加热炉里小心加热热缩套管,避免光纤在套管里面有任何弯曲或受到应力从而导致附加宏弯损耗(加热炉通常有多种加热程序,请根据实际情况如热缩套管长度和类型选择相应程序);

11、重复以上步骤直至所有光纤都接续完毕;

12、在OTDR上测试每根光纤的熔接损耗。双向测试损耗不应大于0.1dB(基于TIA-758(OSP)建议,或该项目技术规范的具体要求。同时,如果在1550nm波长上的损耗大于1310nm波长的损耗,那么很可能光纤有附加宏弯损耗,需要检查一下。

每个厂家的光纤都会有些许不同,需要注意电弧的情况并做适当的调整。事先做好这些调整需要一些时间,但是如果每一步都正确的执行,熔接涉及的元素都保持洁净则不应有熔接不佳的情况出现,通信网络也可以保证正常使用多年。

熟能生巧。多多练习就可以得到良好的熔接效果和效率。