责任编辑:匿名 (未验证)

2011/07/25

作者:王子纯 吴荣美 唐秀芹

一、引言

随着我国高速铁路电气化事业的发展,对铁道通信信号提出了更高的要求,通信信号向着信息化、数字化的方向发展,与之配套的电线电缆产品,也必须满足这种信息化、数字化的发展要求。

多通道应答器数据传输电缆是一种沿轨道敷设的增强型信号铜缆,用于传输列车位置、长度、车厢节数等重要信息。这些信息将由自动列车控制(ATC)系统收集,并通过异频雷达收发机(即"应答器")传递给司机和列车控制中心。

多通道应答器数据传输电缆具有一缆多通道,突破了以前一缆只有一个通道、信号传输“同频不同缆”的限制。该电缆的研制成功,大幅提高了组间抗干扰能力。具有衰减小,信号传输平稳等诸多优点,是传统应答器电缆向数据化多通道迈进的重要一步。该电缆使系统性现价比大幅度提高,降低了工程造价,方便施工及后续的维护。随着铁路交通流量的不断增大,多通道应答器数据传输电缆在高速安全性能方面将会起着重要的作用。

二、性能要求

依据客户的要求及TB/T 3100.6-2008标准要求,我公司对产品的主要性能指标作了一些规定(见表1)。

三、产品结构及工艺设计

1、结构设计

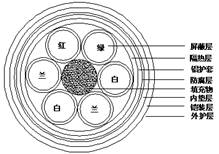

为满足产品衰减指标的要求,采用增加导体直径和绝缘单线外径的办法;为了保证2芯屏蔽组结构的稳定,采用星形填充的办法;为保证组间、组内串音的要求,采用星形屏蔽的结构。由于多通道点式应答器数据传输电缆结构的不规则及工序多,尺寸变化大,增加了工艺操作的难度,生产过程中的过程控制显得尤为重要。如6×2×1.53产品结构见图1。

在整个设计过程中,绝缘外径及屏蔽层的模具尺寸选择较为复杂,牵涉到工作电容,特性阻抗和衰减等指标的匹配,而这些指标值是相互矛盾、相互制约的值,因此,在确定绝缘材料和结构后,首先根据理论公式进行试算,然后再通过实际检测进行调整,我们所用的公式为:

(1)

(1)

式中,L为单位长度电缆回路的电感(H/km);C为单位长度电缆回路的电容(F/km)。

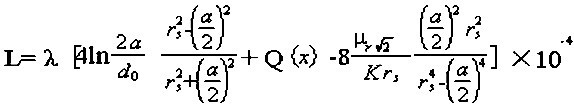

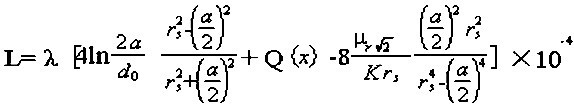

为了保证该种电缆在高频条件下的传输质量,我们在线组外面加了一层屏蔽带,所以电缆回路电感L的计算公式应为:

(2)

(2)

式中,λ为总的绞入系数;α为回路两导线中心间距离(mm);d0为导电线芯的直径(mm);rs为屏蔽体的半径(mm);k为涡流系数;μr为屏蔽的相对磁导率;Q(x)关于x的一个函数。

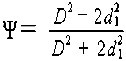

对称电缆的电容C可按式(3)计算:rs2,rs4,krs

(3)

(3)

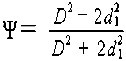

式中εr为组合绝缘介质的等效相对介电常数;Ψ为由于接地金属护层和邻近导线产生影响而引用的修正系数,

(屏蔽四线组时)

(屏蔽四线组时)

其中d1为绝缘线芯的直径, D为屏蔽体内直径,单位为(mm)。

四、生产工艺的控制

在多通道点式应答器数据传输电缆的产品实现过程中,电缆的工作电容、绝缘介电强度、线对衰减常数、近端串音等性能指标的相对裕度较大,容易实现,但特性阻抗指标的要求非常严格,频率为1800 kHz时阻抗为(120±5)Ω,控制具有一定的难度,因此,特性阻抗的波动控制是多通道应答器数据传输电缆产品的实现过程中的关键。

1、拉丝/绝缘工序

拉丝/绝缘单线制造工序是多通道应答器数据传输电缆的关键工序之一,除了应具有高精度的生产设备之外,还应严格控制单线过程中各项参数的一致性。

(1)导体

导体直径的波动会影响电感和电容的大小,进而成为影响阻抗不可忽视的因素。从电缆电气特性知道其导体应不小于1.52mm,导体直径偏差一般应控制在0.002m以下。另外还要严格控制好导体的退火状态及其伸长率。如果过度退火,造成导体伸长率过大,在后续加工过程中就难以控制和容易变形,导体的伸长率波动范围应严格控制在±1.5%为宜。

(2)绝缘

绝缘线芯外径偏差和同心度是绝缘单线生产过程中最不易控制的因素,而绝缘线芯外径的波动和偏心会导致两导线间距离的变化,这种变化的结果使特性阻抗值发生变化,两导线间距离变化越大,特性阻抗值波动就越大,严重时会远远偏离标称值。就该电缆在1800kHz时特性阻抗±5Ω的偏差范围,考虑到还会有其他因素的影响,绝缘层的厚度偏差应控制在±0.03mm以内,同心度不小于96%。

为了得到比较理想的阻抗,我公司采用拉丝、退火、绝缘串联生产线,该设备配有自定心机头、X-Y双向测径仪、偏心仪、水电容仪、火花击穿装置等,能实时监控外径的偏差,控制好绝缘单线导体的圆整度、表面质量和伸长率及绝缘层的厚度、同心度及椭圆度等参数,因为这些参数都将直接决定成品电缆传输特性的优劣程度。

2、星绞/对绞工序

星绞/对绞的绞合节距、收放线张力、扎纱的节距和张力等都会不同程度影响缆芯的阻抗和串音多通道应答器数据传输电缆要求实现同频同缆传输,而要实现同频同缆传输,最大的问题是要解决线组间的干扰。缆芯间星绞/对绞组的节距组合是否合理决定了能否从根本上保证串音质量。良好的串音质量要求各线组星绞节距的倒数差越大越好,但是太小的节距会使线组过度扭曲变形且生产效率低;星绞线组节距太大则结构稳定性较差。实践证明,星绞/对绞线组节距取值范围在120-300mm为宜。

星绞生产过程中,为了保证缆芯结构稳定,我们采用两根绝缘单线与两根填充物组成四根线星形组,星形组的四根线的张力要均匀,否则会导致四根线芯长短不一,星绞线组位置不对称,从而会影响线组的电容耦合、串音等指标,收放线张力过大或过小都会影响电缆的阻抗指标。张力过小或过大,都会使缆芯变形,造成线芯间距离不稳定。目前,我公司使用PQ630G高速星绞机生产,采用主动放线装置,并配有张力自动控制、预扭以及独特的十字星绞模装置,确保星形四线组结构对称。

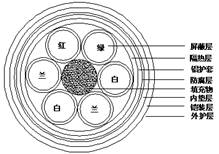

3、星绞屏蔽工序

在星绞/对绞组外纵包或绕包一层非吸湿性非金属带作为缓冲层保护星绞线组,缓冲层外再纵包轧纹屏蔽带,屏蔽带内侧放置一根标称直径不小于0.5mm的软圆铜线作为泄流线,屏蔽带外绕包一层非吸湿性非金属透明或半透明材料将铜带紧密包覆。此设计可以满足成品电缆的抗张或抗弯曲性能要求;可以获得良好的屏蔽效果;提高产品的绝缘性能;确保屏蔽体的圆整性和完整性;另外为了在成缆生产过程中和安装使用电缆时易于识别各线组,应在屏蔽带与屏蔽体最外层包带之间纵向放置或绕扎一根与该星绞组上扎纱颜色相同的扎纱。屏蔽星绞/对绞线组横截面的结构如图2所示。

4、成缆工序

多通道应答器数据传输电缆是由屏蔽星绞组绞合而成的,如果缆芯结构不够稳定,线芯的位置及包带张力都会直接导致阻抗的波动,我们在生产过程中首先考虑用最佳的成缆节距(缆芯外径的40倍左右)保证缆芯的圆整;其次,我们对线对位置及放线张力进行了严格控制,保证缆芯所有线组受力均匀、一致;最后,我们将包带增加张力控制系统,保证包带的张力可控、一致性。通过上述措施使产品的阻抗的波动得到有效的控制。

5、隔热层工序

在成缆缆芯外包覆一层隔热层,隔热层可以绕包一层非吸湿性非金属带,也可以挤包一层聚乙烯套,隔热层厚度为1.0~1.2mm为宜。在生产过程中应保证隔热层包覆缆芯松紧一致,缆芯不应受到过度的弯曲和过高的张力,否则都会影响电缆的传输性能。

6、铝护套工序

在生产铝护套电缆时,缆芯与铝带之间的间隙一般控制在1~2mm为宜,铝带选用1.2±0.03mm的厚度,铝护套外涂覆一层防腐层,其厚度一般控制在0.25±0.03mm为宜。

7、内垫层工序

在铝护套缆芯上挤包一层厚度为1.2±0.01mm的聚乙烯套作为垫层,其厚度应均匀一致。

8、铠装层工序

铠装层使用镀锌或涂漆钢带双层间隙绕包,铠装间隙量不大于带宽的45%,钢带尺寸依据缆径和GB/T 2952-2008标准选用合适的带材。在生产铠装层时必须保证钢带绕包张力、间隙量均匀一致,包覆平整、紧贴缆芯,接头牢固。如果铠装质量不好将会影响电缆的屏蔽系数和电缆护层的机械物理性能及电缆的外观。

9、外护套

在外护套生产过程中,应严格控制护套的厚的均匀性、圆整性及外观质量。

五、测试结果与结论

通过上述工艺生产的多通道应答器数据传输电缆,用德国MEA全性能测试仪对低频性能和高频性能进行测试,测试结果见表2。

从表2可知,该电缆的电气性能均满足产品设计的要求。

随着我国高速铁路电气化事业的发展,对铁道通信信号提出了更高的要求,通信信号向着信息化、数字化的方向发展,与之配套的电线电缆产品,也必须满足这种信息化、数字化的发展要求。

多通道应答器数据传输电缆是一种沿轨道敷设的增强型信号铜缆,用于传输列车位置、长度、车厢节数等重要信息。这些信息将由自动列车控制(ATC)系统收集,并通过异频雷达收发机(即"应答器")传递给司机和列车控制中心。

多通道应答器数据传输电缆具有一缆多通道,突破了以前一缆只有一个通道、信号传输“同频不同缆”的限制。该电缆的研制成功,大幅提高了组间抗干扰能力。具有衰减小,信号传输平稳等诸多优点,是传统应答器电缆向数据化多通道迈进的重要一步。该电缆使系统性现价比大幅度提高,降低了工程造价,方便施工及后续的维护。随着铁路交通流量的不断增大,多通道应答器数据传输电缆在高速安全性能方面将会起着重要的作用。

二、性能要求

依据客户的要求及TB/T 3100.6-2008标准要求,我公司对产品的主要性能指标作了一些规定(见表1)。

表1 多通道应答器性能指标要求

| 序号 | 项 目 | 单 位 | 指 标 |

| 1 1.1 1.2 |

直流电阻 20℃ 每根导体直流电阻 |

Ω/km | ≤9.9 |

| 工作线对导体电阻不平衡 | % | ≤1 | |

| 2 | 绝缘电阻 DC 500 V 20 ℃ | MΩ·km | ≥10000 |

| 3 | 工作电容 0.8 kHz~1.0 kHz | nF/km | ≤42.3 |

| 4 | 绝缘介电强度50 Hz 3 min 线芯间 线芯对地 |

V | 1500 3000 |

| 5 | 电容耦合系数 k1 | pF/km | ≤400 |

| 6 | 对地电容不平衡 e1、e2 | pF/km | ≤650 |

| 7 | 特性阻抗 8.82 kHz 282.5 kHz、565 kHz 1800 kHz |

Ω | 150±22 120±12 120±5 |

| 8 | 线对衰减 20℃ 8.82 kHz 282.5 kHz、565 kHz 1800 kHz |

dB/km | ≤0.8 ≤5.0 ≤8.0 |

| 9 | 近端串音衰减 1800kHz 组内 组间 |

dB/km | ≥55 ≥65 |

| 10 | 远端串音衰减 1800kHz 组内 组间 |

dB/km | ≥55 ≥75 |

| 11 | 理想屏蔽系数 50 Hz 电缆金属护套上的感应电压为50V/km~200 V/km |

— | ≤0.2 |

| 12 | 屏蔽层的连续性 | — | 电气导通 |

三、产品结构及工艺设计

1、结构设计

为满足产品衰减指标的要求,采用增加导体直径和绝缘单线外径的办法;为了保证2芯屏蔽组结构的稳定,采用星形填充的办法;为保证组间、组内串音的要求,采用星形屏蔽的结构。由于多通道点式应答器数据传输电缆结构的不规则及工序多,尺寸变化大,增加了工艺操作的难度,生产过程中的过程控制显得尤为重要。如6×2×1.53产品结构见图1。

图1 6×2×1.53缆芯结构图

2、工艺参数的设计和计算在整个设计过程中,绝缘外径及屏蔽层的模具尺寸选择较为复杂,牵涉到工作电容,特性阻抗和衰减等指标的匹配,而这些指标值是相互矛盾、相互制约的值,因此,在确定绝缘材料和结构后,首先根据理论公式进行试算,然后再通过实际检测进行调整,我们所用的公式为:

(1)

(1)式中,L为单位长度电缆回路的电感(H/km);C为单位长度电缆回路的电容(F/km)。

为了保证该种电缆在高频条件下的传输质量,我们在线组外面加了一层屏蔽带,所以电缆回路电感L的计算公式应为:

(2)

(2)式中,λ为总的绞入系数;α为回路两导线中心间距离(mm);d0为导电线芯的直径(mm);rs为屏蔽体的半径(mm);k为涡流系数;μr为屏蔽的相对磁导率;Q(x)关于x的一个函数。

对称电缆的电容C可按式(3)计算:rs2,rs4,krs

(3)

(3)式中εr为组合绝缘介质的等效相对介电常数;Ψ为由于接地金属护层和邻近导线产生影响而引用的修正系数,

(屏蔽四线组时)

(屏蔽四线组时) 其中d1为绝缘线芯的直径, D为屏蔽体内直径,单位为(mm)。

四、生产工艺的控制

在多通道点式应答器数据传输电缆的产品实现过程中,电缆的工作电容、绝缘介电强度、线对衰减常数、近端串音等性能指标的相对裕度较大,容易实现,但特性阻抗指标的要求非常严格,频率为1800 kHz时阻抗为(120±5)Ω,控制具有一定的难度,因此,特性阻抗的波动控制是多通道应答器数据传输电缆产品的实现过程中的关键。

1、拉丝/绝缘工序

拉丝/绝缘单线制造工序是多通道应答器数据传输电缆的关键工序之一,除了应具有高精度的生产设备之外,还应严格控制单线过程中各项参数的一致性。

(1)导体

导体直径的波动会影响电感和电容的大小,进而成为影响阻抗不可忽视的因素。从电缆电气特性知道其导体应不小于1.52mm,导体直径偏差一般应控制在0.002m以下。另外还要严格控制好导体的退火状态及其伸长率。如果过度退火,造成导体伸长率过大,在后续加工过程中就难以控制和容易变形,导体的伸长率波动范围应严格控制在±1.5%为宜。

(2)绝缘

绝缘线芯外径偏差和同心度是绝缘单线生产过程中最不易控制的因素,而绝缘线芯外径的波动和偏心会导致两导线间距离的变化,这种变化的结果使特性阻抗值发生变化,两导线间距离变化越大,特性阻抗值波动就越大,严重时会远远偏离标称值。就该电缆在1800kHz时特性阻抗±5Ω的偏差范围,考虑到还会有其他因素的影响,绝缘层的厚度偏差应控制在±0.03mm以内,同心度不小于96%。

为了得到比较理想的阻抗,我公司采用拉丝、退火、绝缘串联生产线,该设备配有自定心机头、X-Y双向测径仪、偏心仪、水电容仪、火花击穿装置等,能实时监控外径的偏差,控制好绝缘单线导体的圆整度、表面质量和伸长率及绝缘层的厚度、同心度及椭圆度等参数,因为这些参数都将直接决定成品电缆传输特性的优劣程度。

2、星绞/对绞工序

星绞/对绞的绞合节距、收放线张力、扎纱的节距和张力等都会不同程度影响缆芯的阻抗和串音多通道应答器数据传输电缆要求实现同频同缆传输,而要实现同频同缆传输,最大的问题是要解决线组间的干扰。缆芯间星绞/对绞组的节距组合是否合理决定了能否从根本上保证串音质量。良好的串音质量要求各线组星绞节距的倒数差越大越好,但是太小的节距会使线组过度扭曲变形且生产效率低;星绞线组节距太大则结构稳定性较差。实践证明,星绞/对绞线组节距取值范围在120-300mm为宜。

星绞生产过程中,为了保证缆芯结构稳定,我们采用两根绝缘单线与两根填充物组成四根线星形组,星形组的四根线的张力要均匀,否则会导致四根线芯长短不一,星绞线组位置不对称,从而会影响线组的电容耦合、串音等指标,收放线张力过大或过小都会影响电缆的阻抗指标。张力过小或过大,都会使缆芯变形,造成线芯间距离不稳定。目前,我公司使用PQ630G高速星绞机生产,采用主动放线装置,并配有张力自动控制、预扭以及独特的十字星绞模装置,确保星形四线组结构对称。

3、星绞屏蔽工序

在星绞/对绞组外纵包或绕包一层非吸湿性非金属带作为缓冲层保护星绞线组,缓冲层外再纵包轧纹屏蔽带,屏蔽带内侧放置一根标称直径不小于0.5mm的软圆铜线作为泄流线,屏蔽带外绕包一层非吸湿性非金属透明或半透明材料将铜带紧密包覆。此设计可以满足成品电缆的抗张或抗弯曲性能要求;可以获得良好的屏蔽效果;提高产品的绝缘性能;确保屏蔽体的圆整性和完整性;另外为了在成缆生产过程中和安装使用电缆时易于识别各线组,应在屏蔽带与屏蔽体最外层包带之间纵向放置或绕扎一根与该星绞组上扎纱颜色相同的扎纱。屏蔽星绞/对绞线组横截面的结构如图2所示。

图2 屏蔽星绞组结构

为了保证屏蔽组的电气性能,我们选用伸长率不小于25%,电阻率不大于0.017241Ω·mm2/m,厚度不小于1.2的铜带,铜带轧纹深度控制在0.5±0.05左右,泄流线采用直径不小于0.5mm的软圆铜线,铜带纵包重叠宽度不小于6mm,在生产过程中要注意铜带厚度的均匀性、轧纹深度、模具的结构尺寸及排线质量等,因为这些都将会影响线组结构的变化,而使屏蔽体发生周期或非周期性的弯曲从而造成局部畸变,引起电容耦合、对地电容不平衡、串音、阻抗等性能的不合格。4、成缆工序

多通道应答器数据传输电缆是由屏蔽星绞组绞合而成的,如果缆芯结构不够稳定,线芯的位置及包带张力都会直接导致阻抗的波动,我们在生产过程中首先考虑用最佳的成缆节距(缆芯外径的40倍左右)保证缆芯的圆整;其次,我们对线对位置及放线张力进行了严格控制,保证缆芯所有线组受力均匀、一致;最后,我们将包带增加张力控制系统,保证包带的张力可控、一致性。通过上述措施使产品的阻抗的波动得到有效的控制。

5、隔热层工序

在成缆缆芯外包覆一层隔热层,隔热层可以绕包一层非吸湿性非金属带,也可以挤包一层聚乙烯套,隔热层厚度为1.0~1.2mm为宜。在生产过程中应保证隔热层包覆缆芯松紧一致,缆芯不应受到过度的弯曲和过高的张力,否则都会影响电缆的传输性能。

6、铝护套工序

在生产铝护套电缆时,缆芯与铝带之间的间隙一般控制在1~2mm为宜,铝带选用1.2±0.03mm的厚度,铝护套外涂覆一层防腐层,其厚度一般控制在0.25±0.03mm为宜。

7、内垫层工序

在铝护套缆芯上挤包一层厚度为1.2±0.01mm的聚乙烯套作为垫层,其厚度应均匀一致。

8、铠装层工序

铠装层使用镀锌或涂漆钢带双层间隙绕包,铠装间隙量不大于带宽的45%,钢带尺寸依据缆径和GB/T 2952-2008标准选用合适的带材。在生产铠装层时必须保证钢带绕包张力、间隙量均匀一致,包覆平整、紧贴缆芯,接头牢固。如果铠装质量不好将会影响电缆的屏蔽系数和电缆护层的机械物理性能及电缆的外观。

9、外护套

在外护套生产过程中,应严格控制护套的厚的均匀性、圆整性及外观质量。

五、测试结果与结论

通过上述工艺生产的多通道应答器数据传输电缆,用德国MEA全性能测试仪对低频性能和高频性能进行测试,测试结果见表2。

表2 多通道点式应答器数据传输电缆的性能测试结果

| 序号 | 项 目 | 单 位 | 指 标 | 测试值 |

| 1 1.1 1.2 |

直流电阻 20℃ 每根导体直流电阻 |

Ω/km | ≤9.9 | 9.27 |

| 工作线对导体电阻不平衡 | % | ≤1 | 0.1 | |

| 2 | 绝缘电阻 DC 500 V 20 ℃ | MΩ·km | ≥10000 | 15000 |

| 3 | 工作电容 0.8 kHz~1.0 kHz | nF/km | ≤42.3 | 41.54 |

| 4 | 绝缘介电强度 50 Hz 3 min 线芯间 线芯对地 |

V | 1500 3000 |

2000 3500 |

| 5 | 电容耦合系数 k1 | pF/km | ≤400 | 1 |

| 6 | 对地电容不平衡 e1、e2 | pF/km | ≤650 | -177 |

| 7 | 特性阻抗 8.82 kHz 282.5 kHz、565 kHz 1800 kHz |

Ω | 150±22 120±12 120±5 |

146 118 122 |

| 8 | 线对衰减 20℃ 8.82 kHz 282.5 kHz、565 kHz 1800 kHz |

dB/km | ≤0.8 ≤5.0 ≤8.0 |

0.78 4.2 6.7 |

| 9 | 近端串音衰减 1800kHz 组内 组间 |

dB/km | ≥55 ≥65 |

73.4 84.9 |

| 10 | 远端串音衰减 1800kHz 组内 组间 |

dB/km | ≥55 ≥75 |

83.3 88.7 |

| 11 | 理想屏蔽系数 50 Hz 电缆金属护套上的感应电压为50V/km~200 V/km |

— | ≤0.2 | 0.08 |

| 12 | 屏蔽层的连续性 | — | 电气导通 | 连续 |