一、引言

中华人民共和国通信行业标准(YD/T 901-2009)对于光缆机械性能的拉伸试验验收要求为:

在长期允许拉力下光纤应无明显的附加衰减和应变;在短暂拉力下光纤附加衰减应不大于0.1dB和应变不大于0.15%,在此拉力去除后,光纤应无明显的附加衰减和应变,光缆残余应变应不大于0.08%;护套应无目力可见开裂。

在信息公路高速发展的今天,对光纤光缆的品质提出一个更好的要求,对光缆进行拉伸试验是检验光缆质量的一个重要方法。光缆拉伸试验即是通过对光缆在光缆弹性范围内施加一个匀速拉力,同时全程测量光缆中光纤衰减和光纤伸长应变随拉力增加及减小回复的变化,并将结果记录随时记录在二维坐标系中从而组成附加衰减曲线和拉伸应变曲线并在检测仪器屏幕上显现。如果光缆在生产中工艺控制上出现不当或材料使用上出现不良,在拉伸试验中便会很直观的体现出来。仅从工艺控制上来讨论,束管几何尺寸是否合适,束管余长是否合适,成缆生产时束管放线张力是否合适以及成缆绞合节距是否合适等诸多因素都会对光缆拉伸试验结果产生较大的影响。

二、结合光缆拉伸图像总结一下光缆生产中常出现的问题

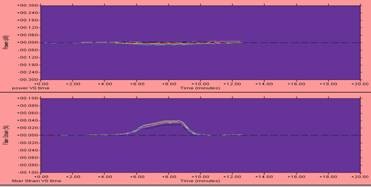

图1所示的是一条GYTS-24B1.3型光缆的拉伸图像,从图像来看,长期和短期拉力过程光纤附加衰减与拉伸应变数值都未超出标准要求,这个图像表明该盘光缆拉伸试验合格。同时说明该盘光缆生产工艺及过程控制符合行业标准的要求。

图1

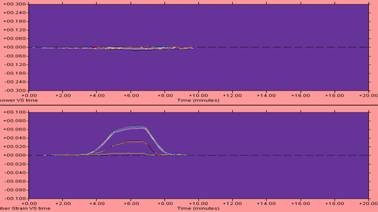

图2是一条GYTA-36B1.3型光缆的拉伸图像,从图像来看,长期和短期拉力过程光纤附加衰减与拉伸应变数值都均未超出标准要求,但是这个图像只能表明该盘光缆拉伸试验合格,不能说明此缆是一盘良好的缆,因为该缆在拉伸过程中应变曲线呈明显阶梯状,造成这种情况有三个原因:

图2

A、若阶梯状较大的光纤为一根管内纤,说明该盘束管中的光纤一致性较差。应及时追踪该盘束管生产情况,查找原因。

B、若一根管内光纤阶梯状差异较小,而不同管间差异较大,说明不同束管间余长不一致,首先追踪成缆工序束管放线张力看是否一致,如果放线张力不一致,应及时调整。

C、若不同管内光纤阶梯状差异较大,如果成缆工序束管放线张力较一致,应及时追踪束管生产情况,查找束管间余长差异性产生的原因。

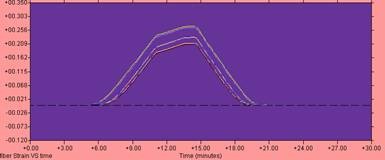

图3为一盘TA-24B1.3型光缆进行拉伸及变图像。试验结果显示该盘缆的短期拉力下光纤应变不合格。

| 短期拉力下光纤应变≤0.15 | 蓝管蓝纤 | 0.23384 |

| 蓝管桔纤 | 0.23097 | |

| 蓝管绿纤 | 0.23229 | |

| 桔管蓝纤 | 0.21109 | |

| 桔管桔纤 | 0.21000 | |

| 桔管绿纤 | 0.20775 | |

| 绿管蓝纤 | 0.26924 | |

| 绿管桔纤 | 0.26451 | |

| 绿管绿纤 | 0.26117 | |

| 棕管蓝纤 | 0.26553 |

图3

造成这种情况说明光纤余长控制偏小或成缆生产时束管放线张力偏大(若长期和短期拉力下光纤应变均超标,也包括成缆工序节距偏大因素)。在这种情况下光缆内有用光纤余长产生的补偿作用很有限,属于生产结构性缺陷,需从工艺或生产控制方面及时进行改进。

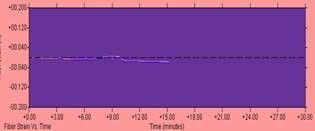

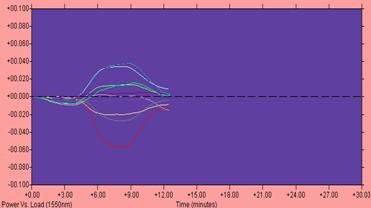

图4是一盘GYTS-12B1.3型光缆拉伸图像。试验结果显示拉伸试验过程中,光纤基本没有应变,并且拉力撤消后光纤应变出现负值,减小趋势明显。造成这种情况说明该光缆套管内光纤余长生产控制明显偏大,这虽然绝对保证了光纤应变不超出标准要求,但光缆耐低温性能会明显变差,属于生产结构性缺陷,需从工艺或生产控制方面及时进行改进。

图4

图5是一盘GYTS-12B1.3型光缆拉伸图像。试验结果显示拉伸试验过程中,光纤应变合格,附加衰减值严重超标。造成这种情况说明该光缆生产过程工艺控制符合要求,光纤附加衰减大说明光纤在拉伸过程受到侧压力作用所致,原因应该是束管内孔小或PBT材料软(熔指小)或束管壁厚薄,应该从束管生产工艺上进行改进。

| 光纤残余应变≤0.005 | 蓝管棕纤 | 0.01157 |

| 蓝管灰纤 | 0.01073 | |

| 蓝管本纤 | 0.01080 | |

| 桔管蓝纤 | 0.01064 | |

| 桔管桔纤 | 0.00977 | |

| 桔管绿纤 | 0.01029 |

图5

图6是一盘GYTS-12B1.3型光缆拉伸图像。试验结果显示该盘缆的光纤残余应变超标。

图6

造成这种情况说明该缆冷却不良,影响拉伸效果。应该检查护套生产线冷却水温度是否符合要求,或将该盘缆常温条件下放置24小时后重做拉伸试验。

综上所述,一般情况下,应变只要合格附加衰减也是合格的,附加衰减不合格应变也不合格。通过光缆拉伸性能试验可以为生产工艺提供改进方向,保证光缆抗拉伸性能达到标准要求。

光缆在使用过程中,受到拉力而延伸,其中束管也同步伸长,要保证光纤经过拉伸不超过标准要求,必须保证光纤在束管中保留一定的余长,余长不够在安装使用中产生较大的应力,影响寿命及正常信号传输;余长大了,则导致光缆低温损耗增加。

三、对束管余长控制是光缆生产的是一个重要技术环节

对于影响余长的因素,很多资料上都有介绍:光纤的放线张力,放线张力大,余长小,反之则大;纤膏温度,温度高,余长大;生产速度,速度高,余长大;水温差,温差大,余长大;束管的收线张力,张力大,余长大;束管缠绕的圈数,圈数少,余长大等。从我公司多年经验来看,要控制好束管稳定的余长,应该注意以下几方面:

1、环境方面。束管生产环境除要求无尘外,室温应该保证在20-25度之间,北方冬天与夏天气温明显温度差,尤其是春、秋天季节交替时,气温变化较大,而且在一天当中,中午与午夜也会出现大的温度差异,气温温差较大对于室温的影响也会偏大,在室温不稳定的条件下,除了利用空调有效的进行调节,同时也要时刻监控室内、外温度变化,并要求增加测量余长的频次并及时调整生产参数,以保证束管内余长符合工艺要求。

2、设备方面。整条生产线中心要正,保证光纤的行走与设备的中心线一致,并且光纤行走路径经过的导轮及过纤瓷导的清洁度,直接影响光纤的余长。应要求使用酒精棉每天进行擦洗,发现导轮或瓷导上出现“毛刺”,应该及时进行维修或更换。

3、模具方面。正常使用的模具应该保证清洁、完好,特别是光纤针和纤针,如果油针出现弯曲或油针内壁受损都会造成束管中光纤余长一致性不良,为保证清理油针时内孔不受到损伤,建议使用两头磨成圆头的细铜丝做成清理油针的专用工具。

4、材料方面。套塑材料PBT使用某一个厂家,经过多次试验发现效果较好,不易随便更换,PBT色母料的比例对束管余长影响较大,在保证色谱可以识别的前提下,混用比例尽可能少,一般要求6‰,不同颜色的混用比例也不完全相同,以实际生产为准。

5、水温方面。水温是调节余长的有效方法之一,也是影响余长不稳定的一个重要因素,一方面要求对水箱中水温的控制使用自动温控表,温控的区间不易超过1度,二是要求每班使用普通水温计对水温进行测量,以保证温度的准确性。在设备刚开始生产的情况下,应该让水箱内的水达到工艺温度后先循环1小时以上,再进行试车测量余长。

6、其它方面。在室内温度变化不大的情况下,如果相同工艺参数条件下,同种型号束管余长出现的大的变化,不要急于调整工艺参数,应该先分析对比一下生产条件,查找出影响余长的原因,避免盲目调整参数而造成不必要的质量问题发生。对于生产过程中出现余长偏大的现象,可以施加一定张力进行复绕,拉伸PBT管,以达到减小余长之目的。

四、结语

重视光缆拉伸试验结果的分析,有效的控制好束管余长,全面细致的考察各种影响因素,就能够统筹平衡影响光缆光纤拉伸的因素,保证光缆抗拉伸性能达到标准要求,提升光通信网络的质量。