责任编辑:匿名 (未验证)

2012/06/26

作者:陈明 贺作为

一、引言

在光纤的拉丝工艺中,拉丝张力是一个重要的工艺参数。通过调节拉丝张力来确定光纤的一些主要性能参数,比如:截止波长,模场直径和衰减等。而拉丝的张力主要受拉丝速度和加热炉温度的影响,通过在张力轮附近安装传感装置,把收集到张力信号传递到控制面板上。张力的显示数值再通过相关的系统来调节拉丝速度和加热炉温度,使得张力在设定值附近进行微小的调节,从而保证光纤上述性能参数的合格。下面就实际生产过程中,拉丝张力的组成和影响因素,拉丝张力的测量以及拉丝张力如何调节光纤性能参数进行论述。

二、拉丝张力影响因素

拉丝张力主要有两部分组成:一是光纤形成区因石英的粘度而在拉丝过程中产生的阻力,二是光纤涂覆时涂料对光纤的阻力。而在实际生产中,光纤的拉丝速度都在1000m/min以上,并且涂料只是少量的填充在模具中。因此涂料对光纤通过时产生的阻力非常的小,光纤张力的大小主要是由形成区的石英粘度所决定的。

1、形成区粘度对拉丝张力的影响

下式为光纤在形成区域的张力理论公式:

(1)

(1)

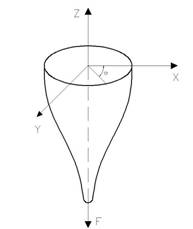

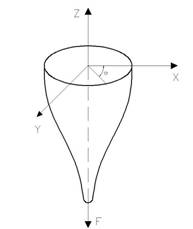

图1 光纤形成区示意图

式中η为形成区石英的粘度,s为光棒的截面积, vz/

vz/  z为 形成区的速度梯度。

z为 形成区的速度梯度。

从式中我们可以看出,光纤形成区的光纤张力与粘度、截面积和速度梯度成正比,并且η、s和 vz/

vz/  z都是z的函数。

z都是z的函数。

在生产过程中,光棒的截面积s是不变的,光纤形成区域的张力的大小主要与粘度的和速度梯度有关,而它们是由炉子温度和拉丝速度来控制。当我们在实际拉丝过程中,炉子的功率是保持不变的,即粘度η不变。拉丝速度的增加会造成速度梯度 vz/

vz/  z的增大,F也会增加。而在拉丝结束的时期,光棒由于制造的原因,会产生局部的不均匀,引起张力的变化。张力减小时,为了维护比较稳定的拉丝速度,利用降低炉子功率,从而增大粘度来增大张力,维持张力的稳定。

z的增大,F也会增加。而在拉丝结束的时期,光棒由于制造的原因,会产生局部的不均匀,引起张力的变化。张力减小时,为了维护比较稳定的拉丝速度,利用降低炉子功率,从而增大粘度来增大张力,维持张力的稳定。

2、光纤涂覆工艺对张力的影响

在光纤出炉后,及时的对光纤涂覆树脂。其目的是为了保护裸光纤的原始强度,防止外界的水分侵蚀光纤,并增加光纤抗机械外力作用,减小光纤的弯曲损耗。高速拉丝中,均采用压力涂覆方式,防止因速度过大,涂料和光纤的接触角接近180 °,不能附着在光纤上。

在光纤涂覆的理想状态下,忽略粘性发热和重力的作用。假设内涂覆层是牛顿流体,则流动方程可写为:

(2)

(2)

图2 涂覆时涂料与光纤相互作用示意图

P是涂覆压力;Z是涂料入口与光纤出口模的高度; 是涂料压力梯度

是涂料压力梯度

对内层涂覆代入边界条件: =V0 r=f (光纤表面)

=V0 r=f (光纤表面)

=0 r=R(z) (涂覆模壁)

解得:

=0 r=R(z) (涂覆模壁)

解得: (3)

(3)

是半径为r处,涂料的流速;

是半径为r处,涂料的流速;

(4)

(4)

是半径为r处,涂料流动产生的剪切速率;

是半径为r处,涂料流动产生的剪切速率;

涂覆工艺附加在光纤上的张力:

(5)

(5)

是涂料模具中涂覆液的深度,

是涂料模具中涂覆液的深度, 是涂料的粘度,

是涂料的粘度, 是光纤表面的剪切速率。

是光纤表面的剪切速率。

外涂覆层流体力学的分析可以用相似的方法,在实际的生产中,模具的参数、光纤的直径和拉丝的速度保持一定。对张力影响最大是涂覆时内外涂涂料的粘度,而光纤的粘度主要由模具的温度,涂料温度和拉丝过程中光纤与涂料剪切产生的热量。在实际工艺调节中,主要是调节模具温度和涂料温度来控制涂覆对光纤张力的影响。

三、拉丝张力的测量

1、裸光纤张力的测量

裸光纤张力测量原理图如图3所示;

图3 裸光纤测试原理示意图

测量的主要设备采用PULLMAN非接触张力测量系统。PULLMAN的扬声器在夹缝中以垂直于光纤的方向发出声波,声波激励光纤产生驻波,驻波沿着光纤向上,向下传播。向上传播的驻波到炉子后在预制棒熔融点被吸收,向下的驻波到达涂覆器被涂覆液反射向上传播,安装在PULLMAN上的光电检测器检测到驻波传输的时间t。光纤在t时间内经过的距离X(实际生产过程中为定值),可以求的驻波的传播速度v.再根据公式得出裸光纤的张力。

(6)

(6)

是光纤的密度,一般为定值。

是光纤的密度,一般为定值。

因此说裸光纤的张力主要和形成区的粘度有关,粘度越大,裸光纤的张力也越大。这和上述对光纤形成区的理论分析相一致。

2、涂覆光纤张力的测量

涂覆后光纤的张力主要通过张力轮测量,其原理图如图4所示:

图4 涂覆张力测试示意图

图中主牵引轮高速运转,和皮带一起加紧光纤,光纤经过张力轮,对张力轮产生一个力F。

(7)

(7)

张力轮的轴承上的感应器,感应到张力轮受到的力的大小,并将数据传递到控制器上。通过控制涂覆张力的大小,来调节拉丝生产中的其他参数,从而保证拉制出合格的光纤。

四、拉丝张力对光纤性能的影响

1、拉丝张力对截止波长和模场直径的影响

生产过程中,光纤的截止波长和模场直径主要通过调节光纤张力的大小来控制。光纤截止波长的理论公式为:

(8)

(8)

式中a为纤芯半径,n1为芯层折射率,n2为包层折射率。

对于用于生产的光棒,a和n1是不变的,而n2随着加热炉温度的变化而发生变化。这是因为,在拉丝过程中,光棒芯层中的GeO2发生分解反应:

(9)

(9)

在这个分解反应中,加热炉功率降低,炉子温度的降低有利于反应向左移动,造成GeO2的浓度增大。又因为GeO2的折射率大于GeO的折射率,使得芯层折射率n1增加,包层折射率n2保持不变。芯层和包层的折射率差△n=n1-n2增大,从而光纤的截止波长λc增大。光通过光纤时辐射到包层中的能量减小,使得光能更加集中,光纤的模场直径减小。反之,加热炉功率增加,炉子温度升高,反应向右移动,使得n1减小,△n也随之减小,光纤的截止波长λc减小。光通过光纤时辐射到包层的能量增大,光纤的模场直径增大。

在拉丝生产中,生产线的工艺趋于稳定时,拉丝速度设定值通常是保持恒定。我们通常情况下是通过设置张力的大小,来改变加热炉的温度,从而进一步改变纤芯折射率n1的分布,因此我们根据上面拉丝张力的温度影响因素可以得出下面的结论:

拉丝速度不变,张力增大,炉子温度降低,截止波长增大,模场直径减小;张力减小,炉子温度增加,截止波长减小,模场直径增大。

2、拉丝张力对衰减的影响

拉丝过程中,光纤外径的波动会引起芯径和模场直径的波动,从而导致光纤散射损耗和光纤接续损耗的增加。适当降低加热炉工作温度,使光纤成形区石英粘度偏高,拉丝张力偏大可减小光纤外径波动,使光纤散射损耗和光纤接续损耗减小。同时随拉丝张力增大,加热炉内温度降低,使得Si-O链断裂的机会减少,因Si-O链断裂而产生的缺陷的数量减少,因此光纤的衰减也随之减小[4]。

五、结论

光纤张力的计算和测量,为光纤拉丝生产提供了重要依据。根据测量获得的实际张力数据,调整其他工艺参数以获得稳定的拉丝生产。并且调节光纤张力的大小, 可以有效地控制光纤的截止波长、模场直径和衰减。

在光纤的拉丝工艺中,拉丝张力是一个重要的工艺参数。通过调节拉丝张力来确定光纤的一些主要性能参数,比如:截止波长,模场直径和衰减等。而拉丝的张力主要受拉丝速度和加热炉温度的影响,通过在张力轮附近安装传感装置,把收集到张力信号传递到控制面板上。张力的显示数值再通过相关的系统来调节拉丝速度和加热炉温度,使得张力在设定值附近进行微小的调节,从而保证光纤上述性能参数的合格。下面就实际生产过程中,拉丝张力的组成和影响因素,拉丝张力的测量以及拉丝张力如何调节光纤性能参数进行论述。

二、拉丝张力影响因素

拉丝张力主要有两部分组成:一是光纤形成区因石英的粘度而在拉丝过程中产生的阻力,二是光纤涂覆时涂料对光纤的阻力。而在实际生产中,光纤的拉丝速度都在1000m/min以上,并且涂料只是少量的填充在模具中。因此涂料对光纤通过时产生的阻力非常的小,光纤张力的大小主要是由形成区的石英粘度所决定的。

1、形成区粘度对拉丝张力的影响

下式为光纤在形成区域的张力理论公式:

(1)

(1)

图1 光纤形成区示意图

vz/

vz/  z为 形成区的速度梯度。

z为 形成区的速度梯度。从式中我们可以看出,光纤形成区的光纤张力与粘度、截面积和速度梯度成正比,并且η、s和

vz/

vz/  z都是z的函数。

z都是z的函数。在生产过程中,光棒的截面积s是不变的,光纤形成区域的张力的大小主要与粘度的和速度梯度有关,而它们是由炉子温度和拉丝速度来控制。当我们在实际拉丝过程中,炉子的功率是保持不变的,即粘度η不变。拉丝速度的增加会造成速度梯度

vz/

vz/  z的增大,F也会增加。而在拉丝结束的时期,光棒由于制造的原因,会产生局部的不均匀,引起张力的变化。张力减小时,为了维护比较稳定的拉丝速度,利用降低炉子功率,从而增大粘度来增大张力,维持张力的稳定。

z的增大,F也会增加。而在拉丝结束的时期,光棒由于制造的原因,会产生局部的不均匀,引起张力的变化。张力减小时,为了维护比较稳定的拉丝速度,利用降低炉子功率,从而增大粘度来增大张力,维持张力的稳定。2、光纤涂覆工艺对张力的影响

在光纤出炉后,及时的对光纤涂覆树脂。其目的是为了保护裸光纤的原始强度,防止外界的水分侵蚀光纤,并增加光纤抗机械外力作用,减小光纤的弯曲损耗。高速拉丝中,均采用压力涂覆方式,防止因速度过大,涂料和光纤的接触角接近180 °,不能附着在光纤上。

在光纤涂覆的理想状态下,忽略粘性发热和重力的作用。假设内涂覆层是牛顿流体,则流动方程可写为:

(2)

(2)

图2 涂覆时涂料与光纤相互作用示意图

是涂料压力梯度

是涂料压力梯度对内层涂覆代入边界条件:

=V0 r=f (光纤表面)

=V0 r=f (光纤表面)

=0 r=R(z) (涂覆模壁)

=0 r=R(z) (涂覆模壁) (3)

(3) 是半径为r处,涂料的流速;

是半径为r处,涂料的流速; (4)

(4) 是半径为r处,涂料流动产生的剪切速率;

是半径为r处,涂料流动产生的剪切速率;涂覆工艺附加在光纤上的张力:

(5)

(5) 是涂料模具中涂覆液的深度,

是涂料模具中涂覆液的深度, 是涂料的粘度,

是涂料的粘度, 是光纤表面的剪切速率。

是光纤表面的剪切速率。外涂覆层流体力学的分析可以用相似的方法,在实际的生产中,模具的参数、光纤的直径和拉丝的速度保持一定。对张力影响最大是涂覆时内外涂涂料的粘度,而光纤的粘度主要由模具的温度,涂料温度和拉丝过程中光纤与涂料剪切产生的热量。在实际工艺调节中,主要是调节模具温度和涂料温度来控制涂覆对光纤张力的影响。

三、拉丝张力的测量

1、裸光纤张力的测量

裸光纤张力测量原理图如图3所示;

图3 裸光纤测试原理示意图

(6)

(6) 是光纤的密度,一般为定值。

是光纤的密度,一般为定值。因此说裸光纤的张力主要和形成区的粘度有关,粘度越大,裸光纤的张力也越大。这和上述对光纤形成区的理论分析相一致。

2、涂覆光纤张力的测量

涂覆后光纤的张力主要通过张力轮测量,其原理图如图4所示:

图4 涂覆张力测试示意图

(7)

(7) 张力轮的轴承上的感应器,感应到张力轮受到的力的大小,并将数据传递到控制器上。通过控制涂覆张力的大小,来调节拉丝生产中的其他参数,从而保证拉制出合格的光纤。

四、拉丝张力对光纤性能的影响

1、拉丝张力对截止波长和模场直径的影响

生产过程中,光纤的截止波长和模场直径主要通过调节光纤张力的大小来控制。光纤截止波长的理论公式为:

(8)

(8)式中a为纤芯半径,n1为芯层折射率,n2为包层折射率。

对于用于生产的光棒,a和n1是不变的,而n2随着加热炉温度的变化而发生变化。这是因为,在拉丝过程中,光棒芯层中的GeO2发生分解反应:

(9)

(9)在这个分解反应中,加热炉功率降低,炉子温度的降低有利于反应向左移动,造成GeO2的浓度增大。又因为GeO2的折射率大于GeO的折射率,使得芯层折射率n1增加,包层折射率n2保持不变。芯层和包层的折射率差△n=n1-n2增大,从而光纤的截止波长λc增大。光通过光纤时辐射到包层中的能量减小,使得光能更加集中,光纤的模场直径减小。反之,加热炉功率增加,炉子温度升高,反应向右移动,使得n1减小,△n也随之减小,光纤的截止波长λc减小。光通过光纤时辐射到包层的能量增大,光纤的模场直径增大。

在拉丝生产中,生产线的工艺趋于稳定时,拉丝速度设定值通常是保持恒定。我们通常情况下是通过设置张力的大小,来改变加热炉的温度,从而进一步改变纤芯折射率n1的分布,因此我们根据上面拉丝张力的温度影响因素可以得出下面的结论:

拉丝速度不变,张力增大,炉子温度降低,截止波长增大,模场直径减小;张力减小,炉子温度增加,截止波长减小,模场直径增大。

2、拉丝张力对衰减的影响

拉丝过程中,光纤外径的波动会引起芯径和模场直径的波动,从而导致光纤散射损耗和光纤接续损耗的增加。适当降低加热炉工作温度,使光纤成形区石英粘度偏高,拉丝张力偏大可减小光纤外径波动,使光纤散射损耗和光纤接续损耗减小。同时随拉丝张力增大,加热炉内温度降低,使得Si-O链断裂的机会减少,因Si-O链断裂而产生的缺陷的数量减少,因此光纤的衰减也随之减小[4]。

五、结论

光纤张力的计算和测量,为光纤拉丝生产提供了重要依据。根据测量获得的实际张力数据,调整其他工艺参数以获得稳定的拉丝生产。并且调节光纤张力的大小, 可以有效地控制光纤的截止波长、模场直径和衰减。