责任编辑:匿名 (未验证)

2012/07/30

作者:王曼丽 王强

一、前言

层绞式光缆作为光缆结构采用最普遍的一种类型,被全世界光缆业认同。松套管层绞式光缆多年来一直使用在各种条件下的管道、直埋、隧道或架空等环境中,实际应用证明了该种光缆的机械物理及环境性能的优异。

而光缆用于管道或架空时,对于相同的光纤芯数,小尺寸、轻重量显然具有明显的优势,在网络建设时减轻重量可以降低光缆的牵引力,或减轻架空时吊线的负载;管道敷设时能节约有限的管道资源,又容易气吹敷设。同时,在人孔和接头盒内可预留更大长度、容许较小的弯曲半径且更加柔软。

光缆的小尺寸、轻重量要求的是结构紧凑型设计,这意味着光缆单位截面的光纤密度的增加。这一切的基础是减小松套管的尺寸,这又使中心加强件和保护用纵包钢带、外护套直径都减小。

二、小直径层绞式光缆结构

如图1所示,36纤室外小直径层绞式光缆的结构,松套管尺寸为φ1.8mm/1.2mm,单根松套管可以容纳6纤甚至更多。

图1 36纤小直径层绞式光缆结构示意图

三、松套管设计

1、松套管尺寸设计

松套管的尺寸设计在已知内径或外径的情况下,主要是壁厚的设计。而壁厚设计与松套管可能受的外部压力有关。

松套管所遭受的外部压力有两种:外部侧向压力和外部周向压力。通常松套管遭受到的是侧向压力,而松套管的抗侧压性能是评价松套管机械物理性能的重要手段,这已经是国际上通行的方法。

在侧压载荷下松套管发生形变,通常可分为三个阶段:第一阶段,形变很小,压力与形变几乎成线形正比关系,在此阶段,大多数形变都是弹性可逆的;第二阶段始于松套管的屈服点到达时,在此阶段,侧压力有一段时间几乎保持恒定而形变却仍然继续增加,其中形变是塑性的;第三阶段,加大侧压力的结果是松套管的上部与下部逐渐接触。

在实际应用中,松套管在成缆及其以后可能会遭受到较高的侧压力。为保证松套管在受力后的变形为塑性形变,进行侧压试验对松套管检验。

根据公认的经验值,松套管至少可以承受以垂直方向变形至内径的10%,塑性形变的极限值约能达到松套管内径的30%。

针对我们设计的φ1.8mm/1.2mm的松套管进行了侧压载荷试验,其侧压力完全可以承受在成缆过程中及成缆后的外部压力。

2、光纤余长控制

松套管制造工艺关键是控制光纤的余长,小直径层绞式光缆的松套管在挤制过程中,需改进生产工艺,优化工艺参数。

松套管中的光纤余长一般控制在-0.2‰~+0.5‰之间,小的负的余长是允许的,这是因为必然存在松套管的后收缩。

松套管内光纤余长的形成是通过设置前后两段温度不同的冷却水槽,中间安装一个轮式牵引盘用于隔离张力,松套管材料冷却收缩获得光纤余长。影响光纤余长因素很多,主要包括光纤放线张力大小、牵引轮径和圈数、纤膏温度、冷却水温、牵引张力、收线张力和环境温度等。

(1)光纤放线张力

光纤放线张力大,光纤则被拉紧、拉直,余长减小,甚至出现负的余长。

(2)热水槽温度与冷水槽温度差

两者温差大则余长大。这是因为松套管的材料的热膨胀系数远大于光纤,当两者从某一温度冷至室温时,松套管的收缩量比光纤大的多,因此光纤获得大余长。

(3)牵引轮径和圈数

松套管在生产过程中绕在中间轮式牵引盘上,由于光纤存在张力,光纤在管内尽量按最小曲率半径分布,使得光纤长度短于松套管长度形成负余长。另外因为油膏的粘滞力,光纤并不一定完全紧靠松套管内侧,所以牵引盘尺寸越大,获得的负余长越小。

(4)纤膏温度

填充纤膏预热温度越高,纤膏的粘度越低,对光纤运行的影响越小,越不易获得较大的光纤余长。

(5)生产线速度

线速度高,松套管引到收线盘时仍为充分冷却,存在后收缩,光纤余长就大。

(6)收线张力

对最终收缩有影响,其中对于后收缩小的影响不大;凡存在后收缩的,收线张力大,收缩就小,光纤余长就越小。故收线张力要适当小些。

四、成缆工艺优化

影响成缆工序的因素很多,主要包括节距的大小和扎纱张力的大小。对于壁厚很薄的松套管,这两个因素更为严格。

1、节距设计

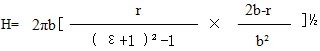

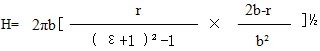

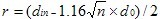

在成缆过程中,成缆节距太小,或成缆节距不均匀,会造成小的弯曲半径,致使光纤受到弯曲应力。节距的大小决定了光缆拉伸窗口的大小。成缆节距是除束管余长外另一个决定拉伸窗口的结构参数,是成缆工艺中最关键的工艺参数。光缆节距一般通过下式求得:  (1)

式中:

(1)

式中:

ε——为拉伸窗口;

b ——为光纤束管的绞合半径;

r ——为光纤在束管中的自由度。

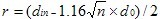

(2)

(2)

式中:

din——为光纤束管内径;

do ——为单根光纤直径;

n ——为光纤束管内的光纤芯数。

在上述公式中,ε的确定很重要,它由光缆加强件的拉伸窗口、束管内的光纤余长以及SZ绞合的附加拉伸窗口来确定。

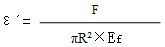

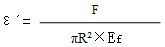

光缆加强件的拉伸窗口ε´通过下式求得:

(3)

(3)

式中:

F——为光缆标准短期拉力;

R——为加强件半径;

Ef——为加强件杨氏模量。

当采用SZ绞合成缆时在SZ绞合反转处还有一个附加的拉伸窗口,其数值为1‰左右,此时:

ε=ε´-1‰—束管余长 (4)

通过上面的公式可以算出不同结构光缆的节距,但这只是一个理论值范围,在实际生产中我们还需要不断的试验,最终得到一个最适宜的范围值,方可进行成批的生产。

在实际生产中,小直径层绞式结构光缆的成缆节距范围为110mm±10mm。

2、扎纱控制

对于束管壁厚很薄的小直径层绞式光缆来说,扎纱张力是一个关键的工艺参数。在生产过程中,张力太大,会损坏松套管,使光纤受力;张力太小,松套管会在加强件表面滑动,使绞合节距、SZ反向角发生变化,最终会影响光缆护套的挤塑工序。

在小直径层绞式光缆的扎纱过程中,扎纱张力一定要适中,而且还要稳定。这就对我们的扎纱设备提出更高的要求,老的扎纱设备已经不能满足小直径层绞式光缆的生产要求。新的扎纱装置采用了同点反向交叉的扎纱方式,这种扎纱方式可以使纱线质量中心集中在回转中心上,转动惯量很小,扎纱速度高。扎纱装置同时采用主动放线控制,由伺服电机驱动,利用伺服电机的转矩,使电压与输出转矩呈良好的线性关系,扎纱张力在线可调。在整个生产过程中,随着纱团直径的变化,扎纱张力也会发生一定的改变,加入了纱线长度的测试装置,纱线张力在生产过程中获得一定的补偿,使张力保持恒定。在升速和降速过程中,扎纱也会发生大的波动,引入升速补偿和降速补偿,不会使张力发生大的变化。

五、光缆的制造与性能测试

1、制造

生产出6芯φ1.8mm/1.2mm的松套管,用于6~36芯不同规格的小直径层绞式光缆。经测试表明,光纤松套管中的光纤衰减正常,余长均匀合理。成缆过程中松套管外观未发生明显变化,成缆后衰减未发生明显变化。同时,护套工序生产顺利,经检验,成品光缆合格。

2、性能测试

针对结构为GYTS的光缆,进行了机械物理性能试验,包括拉伸、压扁、冲击、反复弯曲等项目。实验结果见表1。

六、结束语

小直径层绞式光缆可以节约制造成本,提高了产品的技术容量,在生产中已经得到广泛应用。随着数字电视、网络电视(IPTV)、第三代移动通信(3G)、3C融合等现代技术的进一步发展,对光通信容量的要求逐步加大,小直径层绞式光缆的应用前景越来越广阔。

层绞式光缆作为光缆结构采用最普遍的一种类型,被全世界光缆业认同。松套管层绞式光缆多年来一直使用在各种条件下的管道、直埋、隧道或架空等环境中,实际应用证明了该种光缆的机械物理及环境性能的优异。

而光缆用于管道或架空时,对于相同的光纤芯数,小尺寸、轻重量显然具有明显的优势,在网络建设时减轻重量可以降低光缆的牵引力,或减轻架空时吊线的负载;管道敷设时能节约有限的管道资源,又容易气吹敷设。同时,在人孔和接头盒内可预留更大长度、容许较小的弯曲半径且更加柔软。

光缆的小尺寸、轻重量要求的是结构紧凑型设计,这意味着光缆单位截面的光纤密度的增加。这一切的基础是减小松套管的尺寸,这又使中心加强件和保护用纵包钢带、外护套直径都减小。

二、小直径层绞式光缆结构

如图1所示,36纤室外小直径层绞式光缆的结构,松套管尺寸为φ1.8mm/1.2mm,单根松套管可以容纳6纤甚至更多。

图1 36纤小直径层绞式光缆结构示意图

三、松套管设计

1、松套管尺寸设计

松套管的尺寸设计在已知内径或外径的情况下,主要是壁厚的设计。而壁厚设计与松套管可能受的外部压力有关。

松套管所遭受的外部压力有两种:外部侧向压力和外部周向压力。通常松套管遭受到的是侧向压力,而松套管的抗侧压性能是评价松套管机械物理性能的重要手段,这已经是国际上通行的方法。

在侧压载荷下松套管发生形变,通常可分为三个阶段:第一阶段,形变很小,压力与形变几乎成线形正比关系,在此阶段,大多数形变都是弹性可逆的;第二阶段始于松套管的屈服点到达时,在此阶段,侧压力有一段时间几乎保持恒定而形变却仍然继续增加,其中形变是塑性的;第三阶段,加大侧压力的结果是松套管的上部与下部逐渐接触。

在实际应用中,松套管在成缆及其以后可能会遭受到较高的侧压力。为保证松套管在受力后的变形为塑性形变,进行侧压试验对松套管检验。

根据公认的经验值,松套管至少可以承受以垂直方向变形至内径的10%,塑性形变的极限值约能达到松套管内径的30%。

针对我们设计的φ1.8mm/1.2mm的松套管进行了侧压载荷试验,其侧压力完全可以承受在成缆过程中及成缆后的外部压力。

2、光纤余长控制

松套管制造工艺关键是控制光纤的余长,小直径层绞式光缆的松套管在挤制过程中,需改进生产工艺,优化工艺参数。

松套管中的光纤余长一般控制在-0.2‰~+0.5‰之间,小的负的余长是允许的,这是因为必然存在松套管的后收缩。

松套管内光纤余长的形成是通过设置前后两段温度不同的冷却水槽,中间安装一个轮式牵引盘用于隔离张力,松套管材料冷却收缩获得光纤余长。影响光纤余长因素很多,主要包括光纤放线张力大小、牵引轮径和圈数、纤膏温度、冷却水温、牵引张力、收线张力和环境温度等。

(1)光纤放线张力

光纤放线张力大,光纤则被拉紧、拉直,余长减小,甚至出现负的余长。

(2)热水槽温度与冷水槽温度差

两者温差大则余长大。这是因为松套管的材料的热膨胀系数远大于光纤,当两者从某一温度冷至室温时,松套管的收缩量比光纤大的多,因此光纤获得大余长。

(3)牵引轮径和圈数

松套管在生产过程中绕在中间轮式牵引盘上,由于光纤存在张力,光纤在管内尽量按最小曲率半径分布,使得光纤长度短于松套管长度形成负余长。另外因为油膏的粘滞力,光纤并不一定完全紧靠松套管内侧,所以牵引盘尺寸越大,获得的负余长越小。

(4)纤膏温度

填充纤膏预热温度越高,纤膏的粘度越低,对光纤运行的影响越小,越不易获得较大的光纤余长。

(5)生产线速度

线速度高,松套管引到收线盘时仍为充分冷却,存在后收缩,光纤余长就大。

(6)收线张力

对最终收缩有影响,其中对于后收缩小的影响不大;凡存在后收缩的,收线张力大,收缩就小,光纤余长就越小。故收线张力要适当小些。

四、成缆工艺优化

影响成缆工序的因素很多,主要包括节距的大小和扎纱张力的大小。对于壁厚很薄的松套管,这两个因素更为严格。

1、节距设计

在成缆过程中,成缆节距太小,或成缆节距不均匀,会造成小的弯曲半径,致使光纤受到弯曲应力。节距的大小决定了光缆拉伸窗口的大小。成缆节距是除束管余长外另一个决定拉伸窗口的结构参数,是成缆工艺中最关键的工艺参数。光缆节距一般通过下式求得:

(1)

(1)ε——为拉伸窗口;

b ——为光纤束管的绞合半径;

r ——为光纤在束管中的自由度。

(2)

(2) 式中:

din——为光纤束管内径;

do ——为单根光纤直径;

n ——为光纤束管内的光纤芯数。

在上述公式中,ε的确定很重要,它由光缆加强件的拉伸窗口、束管内的光纤余长以及SZ绞合的附加拉伸窗口来确定。

光缆加强件的拉伸窗口ε´通过下式求得:

(3)

(3)式中:

F——为光缆标准短期拉力;

R——为加强件半径;

Ef——为加强件杨氏模量。

当采用SZ绞合成缆时在SZ绞合反转处还有一个附加的拉伸窗口,其数值为1‰左右,此时:

ε=ε´-1‰—束管余长 (4)

通过上面的公式可以算出不同结构光缆的节距,但这只是一个理论值范围,在实际生产中我们还需要不断的试验,最终得到一个最适宜的范围值,方可进行成批的生产。

在实际生产中,小直径层绞式结构光缆的成缆节距范围为110mm±10mm。

2、扎纱控制

对于束管壁厚很薄的小直径层绞式光缆来说,扎纱张力是一个关键的工艺参数。在生产过程中,张力太大,会损坏松套管,使光纤受力;张力太小,松套管会在加强件表面滑动,使绞合节距、SZ反向角发生变化,最终会影响光缆护套的挤塑工序。

在小直径层绞式光缆的扎纱过程中,扎纱张力一定要适中,而且还要稳定。这就对我们的扎纱设备提出更高的要求,老的扎纱设备已经不能满足小直径层绞式光缆的生产要求。新的扎纱装置采用了同点反向交叉的扎纱方式,这种扎纱方式可以使纱线质量中心集中在回转中心上,转动惯量很小,扎纱速度高。扎纱装置同时采用主动放线控制,由伺服电机驱动,利用伺服电机的转矩,使电压与输出转矩呈良好的线性关系,扎纱张力在线可调。在整个生产过程中,随着纱团直径的变化,扎纱张力也会发生一定的改变,加入了纱线长度的测试装置,纱线张力在生产过程中获得一定的补偿,使张力保持恒定。在升速和降速过程中,扎纱也会发生大的波动,引入升速补偿和降速补偿,不会使张力发生大的变化。

五、光缆的制造与性能测试

1、制造

生产出6芯φ1.8mm/1.2mm的松套管,用于6~36芯不同规格的小直径层绞式光缆。经测试表明,光纤松套管中的光纤衰减正常,余长均匀合理。成缆过程中松套管外观未发生明显变化,成缆后衰减未发生明显变化。同时,护套工序生产顺利,经检验,成品光缆合格。

2、性能测试

针对结构为GYTS的光缆,进行了机械物理性能试验,包括拉伸、压扁、冲击、反复弯曲等项目。实验结果见表1。

表1 机械性能试验结果

| 项目 | 结果 |

| 拉伸 | 拉伸负荷1500N,试验过程中附加衰减0.01dB,试验后0.01dB,护套不开裂 |

| 压扁 | 1000N/100mm压力,持续时间1min,试验过程中附加衰减0.01dB,试验后无附加衰减,护套不开裂。 |

| 冲击 | 冲击5次。试验过程中和试验后都无附加衰减,护套不开裂。 |

| 反复弯曲 | 弯曲角度90度,扭转次数30次,配重10kg,弯曲半径100mm的试验情况下,反复弯曲后的光纤附加衰减最大值为0.04dB(1310nm波长)。 |

六、结束语

小直径层绞式光缆可以节约制造成本,提高了产品的技术容量,在生产中已经得到广泛应用。随着数字电视、网络电视(IPTV)、第三代移动通信(3G)、3C融合等现代技术的进一步发展,对光通信容量的要求逐步加大,小直径层绞式光缆的应用前景越来越广阔。