责任编辑:匿名 (未验证)

2011/07/25

作者:蒋锡华 康晓健 王樯 王德荣 王晓金

一、前言

随着光纤使用量和光纤生产规模的不断扩大,光纤生产技术一直在持续飞速发展。一方面,光纤预制棒的尺寸越来越大;另一方面,拉丝速度越来越大。这两方面是相互促进,共同发展的。

随着光纤拉丝速度从最初的50m/min逐渐提升到目前的1500-1800m/min,甚至是2000m/min,与之相关的一系列设备、工艺问题也亟须得到解决:(1)为避免拉丝塔过高,光纤涂覆工艺需要由以前的wet-on-dry技术改进为适合高速拉丝的wet-on-wet技术;(2)涂料固化速度需要更快;(3)光纤退火技术需要提高,以改善光纤衰减、翘曲度等性能的劣化问题。

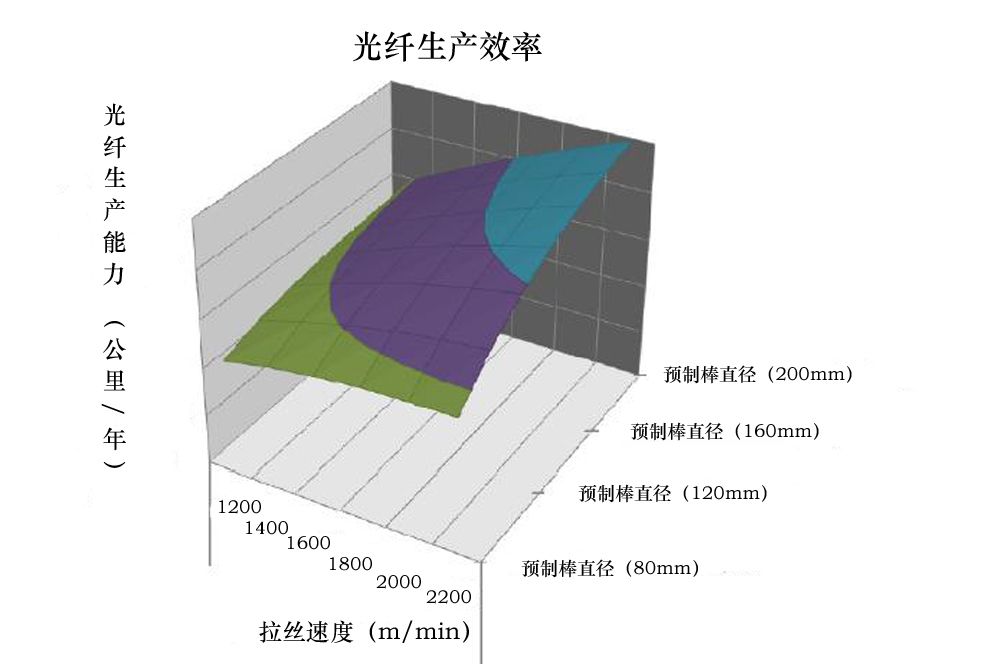

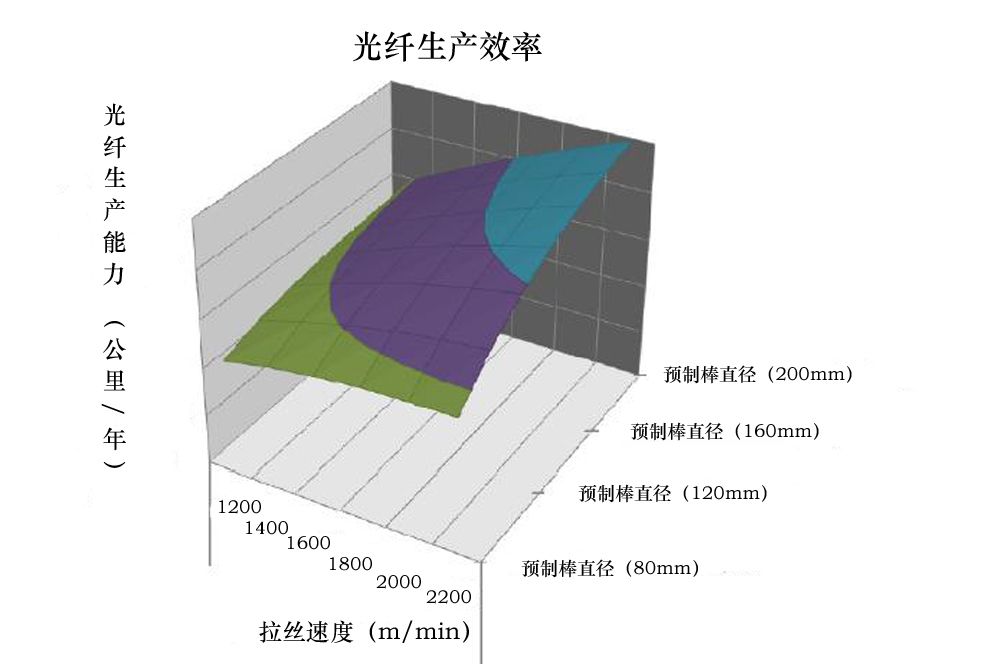

为更大程度提高设备利用率,不能仅仅依靠提高拉丝速度,由图1可知,只有通过大尺寸预制棒高速拉丝才能最大化提高设备利用率[1]。因为仅是提高拉丝速度而不增大预制棒直径,频繁换棒导致的停机时间将成为设备利用率提高的瓶颈,为了突破这一瓶颈,预制棒直径从最初的Ф10mm已经发展到目前的Ф120-200mm。随着预制棒和拉丝炉直径的增加,这就需要更大的功率以保证更大体积的玻璃被融化,如何控制拉丝炉热区稳定性和炉内气体层流以保证光纤几何尺寸和光学性能也变得越来越困难,并且直径更大的预制棒具有更长的变形区,变形区的延长也降低了光纤强度。

为保证研究大尺寸预制棒高速拉丝技术项目的顺利进行,并且满足实际生产中同一拉丝炉可拉制不同直径规格的预制棒的条件,与拉丝设备供应商合作开发了一种仅需更换石墨件和拉丝炉上盖板的尺寸即可满足Ф120mm-200mm不同规格预制棒拉丝的拉丝炉[1]。

二、大尺寸预制棒高速拉丝试验和结果

1、大尺寸预制棒高速拉丝对光纤衰减性能的影响

拉丝过程中,光纤从熔融态逐渐冷却至光纤表面假定温度非常重要。光纤表面假定温度定义为液态结构凝固而转变为玻璃态的温度Tf,可由以下公式[2,3]估算:

Tf=1765.5-0.91∮+0.14α+0.29β

∮:光纤直径,以μm为单位;α:光纤拉丝张力,以g为单位;β:光纤包层中Al的浓度,以PPm为单位。

由上述公式计算可知,光纤表面假定温度约为1600 oC -1700oC。如果光纤从熔融态急剧冷却至表面假定温度,光纤衰减将会剧烈增加;如果光纤温度低于表面假定温度,此时光纤的急剧降温不会对光纤衰减性能产生影响。光纤急剧冷却与缓慢冷却对光纤性能的影响见图2。随着拉丝速度的提高,熔融态的光纤存留在高温拉丝炉中的时间变得更短(如图2所示),这就需要通过改变拉丝炉结构,以优化拉丝炉温场分布,保证在高速拉丝条件下,光纤能够缓慢冷却至表面假定温度。

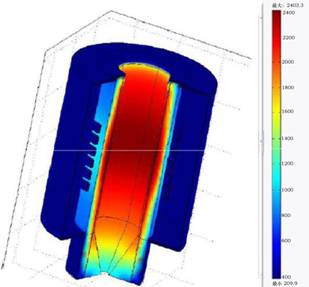

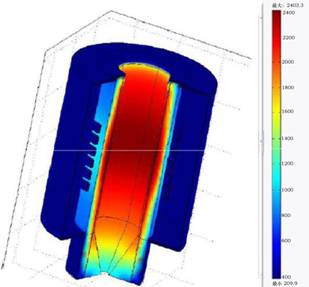

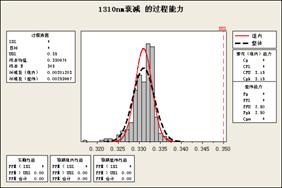

通过对拉丝炉下方不同位置光纤直径的测量,发现光纤从熔融态至完全成形,需要1.5m-2m。图4为满足高速拉丝的新型拉丝炉温温场分布的3D模型,由图可知,拉丝炉热区下方及石墨延伸管近2.5m的光纤退火距离保证了光纤有充分的距离缓慢冷却至表面假定温度,从而保证了光纤暴露在车间冷空气下时光纤已经低于表面假定温度[1] ,达到高速拉丝条件下衰减性能不被劣化的目的。图5显示改造后光纤衰减性能得到较大改善。

图2 光纤急剧冷却与缓慢冷却对光纤性能影响 图3 光纤在拉丝炉中的时间随拉丝速度变化

图4 新型拉丝炉温温场分布的3D模型

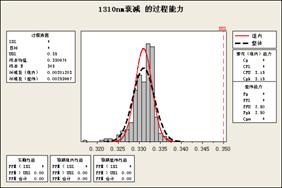

改造前1310nm和1550nm衰减性能

改造后1310nm和1550nm衰减性能

图5 改造前后光纤衰减性能对比

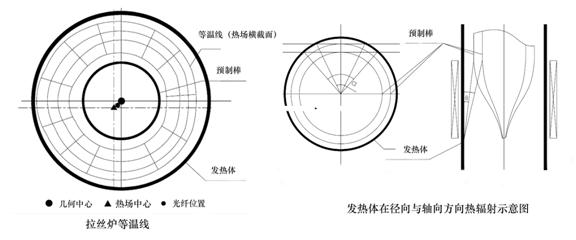

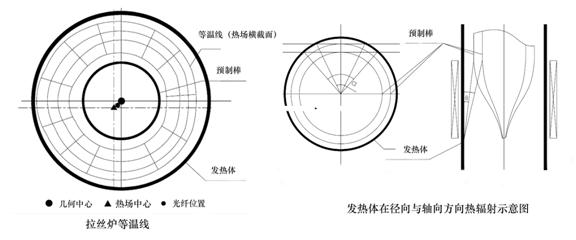

图7 拉丝炉等温线和发热体在径向与轴向热辐射示意图

图8 改造前后包层不圆度性能变化

图9 拉丝炉内模拟气体分布图

随着光纤使用量和光纤生产规模的不断扩大,光纤生产技术一直在持续飞速发展。一方面,光纤预制棒的尺寸越来越大;另一方面,拉丝速度越来越大。这两方面是相互促进,共同发展的。

随着光纤拉丝速度从最初的50m/min逐渐提升到目前的1500-1800m/min,甚至是2000m/min,与之相关的一系列设备、工艺问题也亟须得到解决:(1)为避免拉丝塔过高,光纤涂覆工艺需要由以前的wet-on-dry技术改进为适合高速拉丝的wet-on-wet技术;(2)涂料固化速度需要更快;(3)光纤退火技术需要提高,以改善光纤衰减、翘曲度等性能的劣化问题。

为更大程度提高设备利用率,不能仅仅依靠提高拉丝速度,由图1可知,只有通过大尺寸预制棒高速拉丝才能最大化提高设备利用率[1]。因为仅是提高拉丝速度而不增大预制棒直径,频繁换棒导致的停机时间将成为设备利用率提高的瓶颈,为了突破这一瓶颈,预制棒直径从最初的Ф10mm已经发展到目前的Ф120-200mm。随着预制棒和拉丝炉直径的增加,这就需要更大的功率以保证更大体积的玻璃被融化,如何控制拉丝炉热区稳定性和炉内气体层流以保证光纤几何尺寸和光学性能也变得越来越困难,并且直径更大的预制棒具有更长的变形区,变形区的延长也降低了光纤强度。

图1 预制棒直径和拉丝速度对光纤生产效率的影响

尽管大尺寸预制棒高速拉丝存在种种困难,但其带来的高产量、高效率、高设备利用率和高利润率,是目前光纤生产厂家在微利甚至无利时代能够顺利生存下来的最行之有效的办法。目前通鼎集团光纤事业部通过设备改造和技术升级,已经顺利完成Ф120mm预制棒2000m/min高速拉丝项目,并开始在现有的基础上对Ф200mm大尺寸预制棒2000m/min高速拉丝技术开展研究工作。为保证研究大尺寸预制棒高速拉丝技术项目的顺利进行,并且满足实际生产中同一拉丝炉可拉制不同直径规格的预制棒的条件,与拉丝设备供应商合作开发了一种仅需更换石墨件和拉丝炉上盖板的尺寸即可满足Ф120mm-200mm不同规格预制棒拉丝的拉丝炉[1]。

二、大尺寸预制棒高速拉丝试验和结果

1、大尺寸预制棒高速拉丝对光纤衰减性能的影响

拉丝过程中,光纤从熔融态逐渐冷却至光纤表面假定温度非常重要。光纤表面假定温度定义为液态结构凝固而转变为玻璃态的温度Tf,可由以下公式[2,3]估算:

Tf=1765.5-0.91∮+0.14α+0.29β

∮:光纤直径,以μm为单位;α:光纤拉丝张力,以g为单位;β:光纤包层中Al的浓度,以PPm为单位。

由上述公式计算可知,光纤表面假定温度约为1600 oC -1700oC。如果光纤从熔融态急剧冷却至表面假定温度,光纤衰减将会剧烈增加;如果光纤温度低于表面假定温度,此时光纤的急剧降温不会对光纤衰减性能产生影响。光纤急剧冷却与缓慢冷却对光纤性能的影响见图2。随着拉丝速度的提高,熔融态的光纤存留在高温拉丝炉中的时间变得更短(如图2所示),这就需要通过改变拉丝炉结构,以优化拉丝炉温场分布,保证在高速拉丝条件下,光纤能够缓慢冷却至表面假定温度。

通过对拉丝炉下方不同位置光纤直径的测量,发现光纤从熔融态至完全成形,需要1.5m-2m。图4为满足高速拉丝的新型拉丝炉温温场分布的3D模型,由图可知,拉丝炉热区下方及石墨延伸管近2.5m的光纤退火距离保证了光纤有充分的距离缓慢冷却至表面假定温度,从而保证了光纤暴露在车间冷空气下时光纤已经低于表面假定温度[1] ,达到高速拉丝条件下衰减性能不被劣化的目的。图5显示改造后光纤衰减性能得到较大改善。

图2 光纤急剧冷却与缓慢冷却对光纤性能影响 图3 光纤在拉丝炉中的时间随拉丝速度变化

图4 新型拉丝炉温温场分布的3D模型

改造前1310nm和1550nm衰减性能

改造后1310nm和1550nm衰减性能

图5 改造前后光纤衰减性能对比

大尺寸预制棒高速拉丝需要更高的炉温,但是过高的炉温会导致更多Si-O链断裂,使E’缺陷增加,从而增加光纤衰减[2]。当然,高速拉丝可以减少光纤在热区的存留时间,也可以减少E’缺陷浓度,降低因更高的炉温带来的附加衰减。

提高拉丝速度,使预制棒在高温中停留时间减少,从而使预制棒包层中的水含量(极少的)在拉丝过程中扩散到芯区的量减少,使光纤水峰降低,从而降低光纤衰减(由水峰导致的1310nm附加衰减大约为百分之一水峰值)[2]。

2、大尺寸预制棒高速拉丝对光纤翘曲度的影响

翘曲度是指裸光纤在不受任何外界应力的情况下的发生弯曲所对应的曲率半径,如果光纤翘曲偏小(尤其在光纤带中),将在以后的接续过程中产生较大的附加衰减。

大尺寸预制棒高速拉丝需要更大的加热功率,同时,也更容易产生温场不均匀的现象。温度的差异导致玻璃横截面上热应力的不均匀,最终使得光纤向某个方向形成应力集中而产生弯曲,导致光纤翘曲度减小。

为解决大尺寸预制棒高速拉丝翘曲度性能劣化的问题,需要重点解决光纤在拉丝炉内的形成过程中受热不均和光纤急剧冷却产生的较大内应力的问题。我们采取的措施有:(1)优化拉丝炉内的温场;(2)优化拉丝炉内气体成分及气流分布;(3)改造拉丝炉下方退火管的结构;(4)为提高光纤翘曲度性能,在退火管的下方增加保温炉结构,光纤出退火管之后在保温炉内再次进行缓慢冷却,将内应力充分释放出来,以达到更好的提高翘曲度及衰减性能的目的。优化后的光纤产品翘曲度值基本能够控制在10m以上,成功解决了大尺寸预制棒高速拉丝翘曲度性能劣化的问题。图6为改造前后翘曲度性能变化。

图6 改造前后翘曲度性能变化(左图为改造前,右图为改造后)

3、大尺寸预制棒高速拉丝对光纤包层不圆度的影响

随着预制棒的直径越来越大,如何有效地控制光纤包层不圆度也成为主要研究方向之一。包层不圆度主要由预制棒本身的不圆度和热区在预制棒变颈区的径向均匀性决定。选取具有较高精度圆度的预制棒进行试验,则包层不圆度主要由石墨发热体的热辐射传导和拉丝炉内介于发热体与预制棒间惰性气体热传导决定[4,5]。为获得较好的不圆度,需要规则的等温线并且保持预制棒处于热区中心。图7为典型的预制棒周围热区的等温线。

在预制棒圆度一定的情况下,如何保证发热体热辐射方向温度的一致性和预制棒表面温度的一致性,成为决定包层不圆度性能的关键因素。发热体、保温层和冷却水状态决定发热体温度均匀性,而发热体与预制棒之间的距离影响到预制棒表面温度的一致性。图7所示的热量分布解释了发热体影响预制棒径向温度分布的有效区域。热量分布随着辐射距离增加而增加,大的辐射距离即预制棒与发热体距离有助于补偿发热体温度不一致性缺陷。我们通过改造石墨件尺寸来改变石墨发热体与预制棒的距离,从而改善包层不圆度性能。改造前后包层不圆度分布如图8所示,经改造后光纤不圆度性能得了较大的改善。

图7 拉丝炉等温线和发热体在径向与轴向热辐射示意图

图8 改造前后包层不圆度性能变化

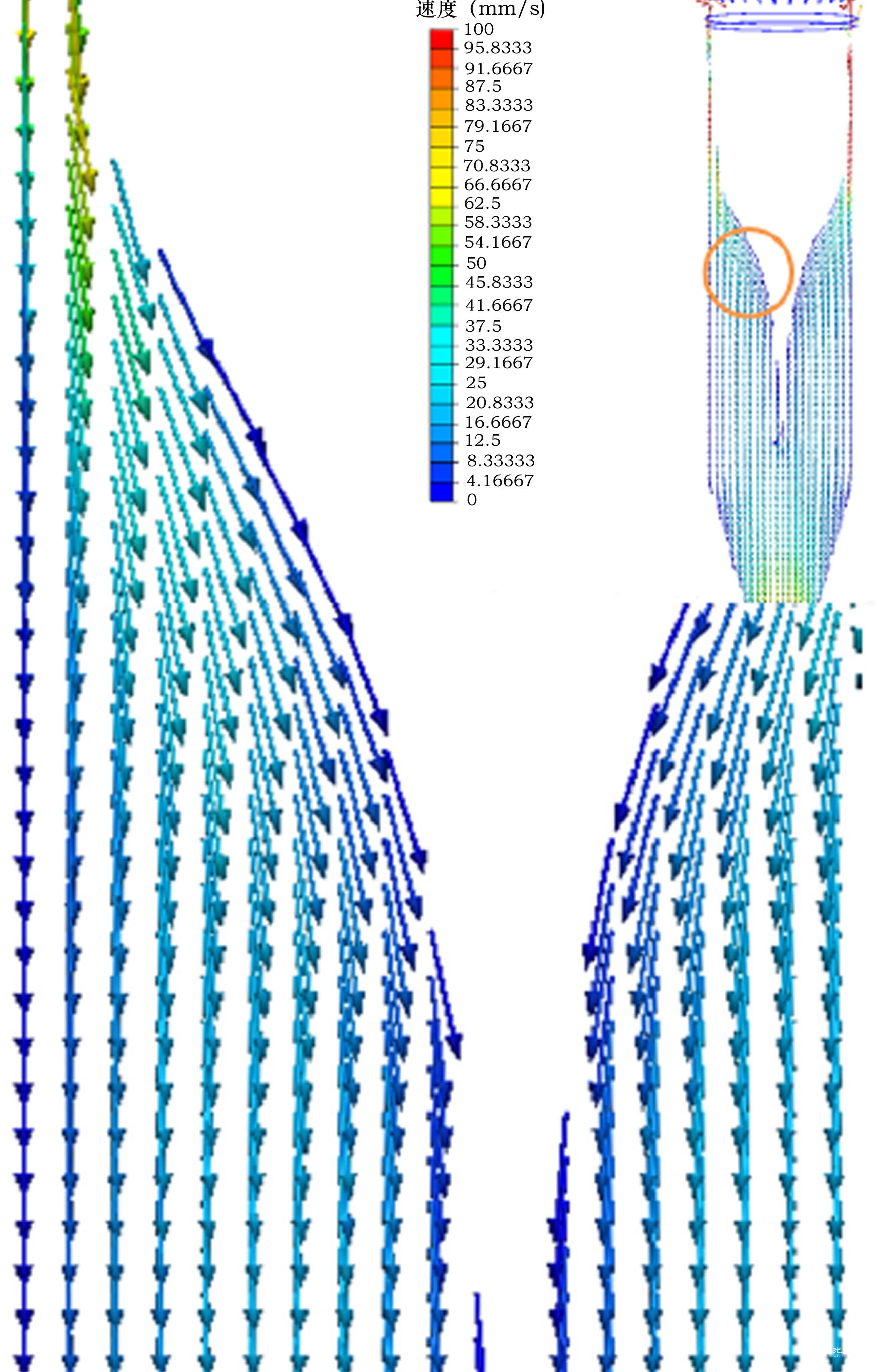

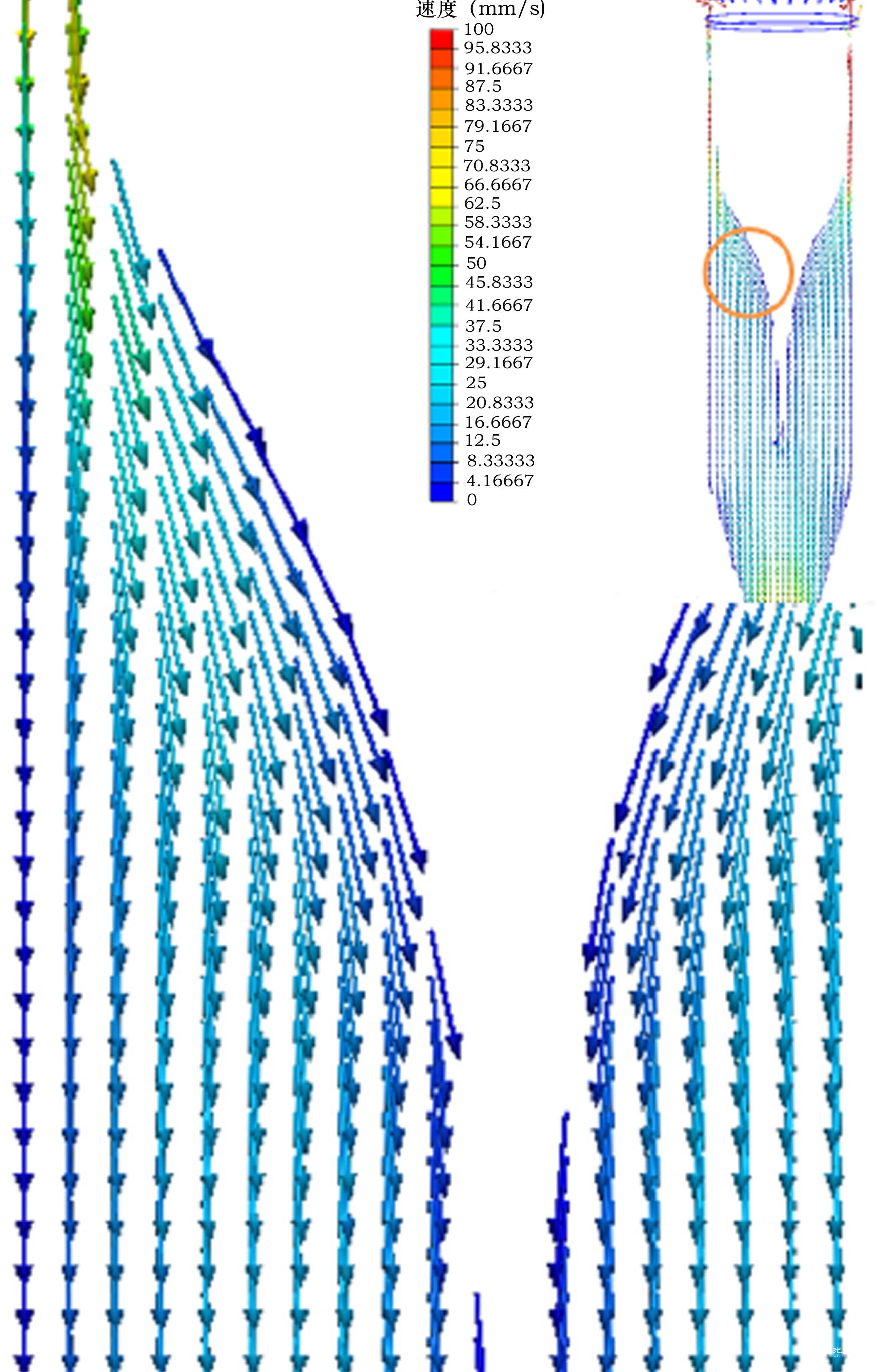

4、大尺寸预制棒高速拉丝对包层直径波动的影响

光纤外径的波动引起芯径和模场直径波动,导致光纤散射损耗、接续损耗增加,因此,光纤外径波动越小越好。大尺寸预制棒高速拉丝影响包层直径波动的主要因素为:(1)高速拉丝时控制系统中进棒系统和拉丝速度之间的匹配;(2)大尺寸预制棒拉丝时拉丝炉内气流分布。

大尺寸预制棒拉丝时,如果炉内气体尤其是变颈区的气体打破层流分布,变得絮乱,将会严重影响外径波动。通过改变拉丝炉内石墨件及拉丝炉下方延伸管结构,使得拉丝炉内气体分布呈典型的层流状态,从而达到了较好的外径控制的目的。改造后生产的裸光纤直径控制在125±0.5μm以内。图9为使用专业的气流分析软件制作的经改造后的拉丝炉内模拟气体分布图[1]。

图9 拉丝炉内模拟气体分布图

5、大尺寸预制棒高速拉丝对光纤强度的影响

影响光纤强度的因素有很多,本文重点研究大尺寸预制棒高速拉丝对光纤强度的影响。

(1)拉丝炉温度对光纤强度的影响

大尺寸预制棒高速拉丝需要更高的加热功率。高温下,炉中的石墨件挥发石墨微粒与硅作用生成SiC。SiC是一种硬度较高的微粒,会附在预制棒表面形成缺陷。加热炉内温度越高,反应生成的SiC微粒的数量就越多,光纤表面产生的缺陷也就越多,相应的,光纤强度就越低。

高温拉丝过程中发生点缺陷将导致光纤机械强度劣化。目前已发现的最主要的点缺陷之一E′缺陷是Si-O链断裂产生的。Si-O链断裂和重新链合是动态变化的,E′缺陷浓度取决于Si-O链断裂和重新链合的平衡结果,E′缺陷浓度对拉丝温度非常敏感,温度越高,E′缺陷浓度越高。经研究表明,当拉丝温度从2200k增加到3000K时,拉丝炉出口平均E’浓度增加近两个数量级。因为大尺寸预制棒高速拉丝需要更高的炉温,高的炉温导致更多Si-O链断裂[2],将会产生更多的E′缺陷,从而影响光纤强度。

(2)变颈区形状对光纤强度的影响

大尺寸预制棒高速拉丝具有更长的变颈区,但较长的变颈区对于生产的光纤强度不利,因为具有较长的变颈区,石墨体挥发性的杂质更易附在熔融的玻璃表面,形成缺陷,降低了光纤强度;又因为变颈区越长,E′缺陷浓度也越高,也降低了光纤强度。

通过控制拉丝炉内气流分布和拉丝张力等方法,适当改造变颈区的长度和保持拉丝炉内气体的层流状态,可以避免大尺寸预制棒高速拉丝的长变颈区对光纤强度带来的不利影响。

(3)光纤残留内应力对光纤强度的影响

在前面“大尺寸预制棒高速拉丝对光纤衰减性能的影响”这一章节已经提到,大尺寸预制棒高速拉丝光纤产品极易产生残留内应力,较大的光纤残留内应力将会影响光纤强度。在研究光纤结构设计初期,曾经因为残留内应力过大导致预制棒容易炸裂。对拉丝炉和石墨延伸管结构进行改造后,使光纤能够缓慢冷却至表面假定温度,当光纤暴露在车间冷空气环境中时已经低于表面假定温度,起到了很好的退火效果,从而消除光纤残留内应力,提高了光纤强度。

三、结论

本文分别从以下几个方面研究了大尺寸预制棒高速拉丝技术:

1、从理论上较为深入的研究了大尺寸预制棒高速拉丝对光纤衰减性能的影响,通过对光纤进行很好的退火处理,使光线达到了优异的衰减性能;

2、分析了大尺寸预制棒高速拉丝对光纤翘曲度的影响,通过优化温场和气流分布,优化光纤退火装置,使光纤翘曲度值控制在10m以上;

3、研究了大尺寸预制棒高速拉丝条件下如何更好地控制光纤包层不圆度,通过选择合适的石墨发热体与预制棒间的距离,达到了最优的包层不圆度性能;

4、研究了大尺寸预制棒高速拉丝对包层直径波动的影响,通过改变拉丝炉石墨体和延伸管结构,优化拉丝炉内气流分布,实现了较好的包层直径控制。

5、分别从拉丝温度、变颈区形状和光纤残留内应力分析了大尺寸预制棒高速拉丝对光纤强度的影响。

高温拉丝过程中发生点缺陷将导致光纤机械强度劣化。目前已发现的最主要的点缺陷之一E′缺陷是Si-O链断裂产生的。Si-O链断裂和重新链合是动态变化的,E′缺陷浓度取决于Si-O链断裂和重新链合的平衡结果,E′缺陷浓度对拉丝温度非常敏感,温度越高,E′缺陷浓度越高。经研究表明,当拉丝温度从2200k增加到3000K时,拉丝炉出口平均E’浓度增加近两个数量级。因为大尺寸预制棒高速拉丝需要更高的炉温,高的炉温导致更多Si-O链断裂[2],将会产生更多的E′缺陷,从而影响光纤强度。

(2)变颈区形状对光纤强度的影响

大尺寸预制棒高速拉丝具有更长的变颈区,但较长的变颈区对于生产的光纤强度不利,因为具有较长的变颈区,石墨体挥发性的杂质更易附在熔融的玻璃表面,形成缺陷,降低了光纤强度;又因为变颈区越长,E′缺陷浓度也越高,也降低了光纤强度。

通过控制拉丝炉内气流分布和拉丝张力等方法,适当改造变颈区的长度和保持拉丝炉内气体的层流状态,可以避免大尺寸预制棒高速拉丝的长变颈区对光纤强度带来的不利影响。

(3)光纤残留内应力对光纤强度的影响

在前面“大尺寸预制棒高速拉丝对光纤衰减性能的影响”这一章节已经提到,大尺寸预制棒高速拉丝光纤产品极易产生残留内应力,较大的光纤残留内应力将会影响光纤强度。在研究光纤结构设计初期,曾经因为残留内应力过大导致预制棒容易炸裂。对拉丝炉和石墨延伸管结构进行改造后,使光纤能够缓慢冷却至表面假定温度,当光纤暴露在车间冷空气环境中时已经低于表面假定温度,起到了很好的退火效果,从而消除光纤残留内应力,提高了光纤强度。

三、结论

本文分别从以下几个方面研究了大尺寸预制棒高速拉丝技术:

1、从理论上较为深入的研究了大尺寸预制棒高速拉丝对光纤衰减性能的影响,通过对光纤进行很好的退火处理,使光线达到了优异的衰减性能;

2、分析了大尺寸预制棒高速拉丝对光纤翘曲度的影响,通过优化温场和气流分布,优化光纤退火装置,使光纤翘曲度值控制在10m以上;

3、研究了大尺寸预制棒高速拉丝条件下如何更好地控制光纤包层不圆度,通过选择合适的石墨发热体与预制棒间的距离,达到了最优的包层不圆度性能;

4、研究了大尺寸预制棒高速拉丝对包层直径波动的影响,通过改变拉丝炉石墨体和延伸管结构,优化拉丝炉内气流分布,实现了较好的包层直径控制。

5、分别从拉丝温度、变颈区形状和光纤残留内应力分析了大尺寸预制棒高速拉丝对光纤强度的影响。