责任编辑:匿名 (未验证)

2013/04/29

作者:吴雯雯 李代军 吴松

一、引言

光纤的截止波长是单模光纤的特有参数,是指光纤中只能传导基模(LP01)的最短波长。传输光的波长在该波长之下时,光纤可传播多种模式(包含高阶模)的光;超过该波长时,光纤只传输一种模式(基模)的光。

截止波长λc的理论计算公式为:

其中:a为纤芯半径

n1为芯层折射率

n2为包层折射率

Vc为归一化截止频率(对于阶跃光纤,Vc=2.405)

由公式可以看出,λc由纤芯半径和芯层、包层折射率所决定,截止波长的均匀性取决于光纤中这些参数的均匀性。截止波长变化越小,说明光纤均匀性越好,而光纤的均匀性会影响到光缆的接续,由此产生的接头损耗和反射光的增加都会影响通信系统的运行效果[1]。

二、MCVD工艺简介

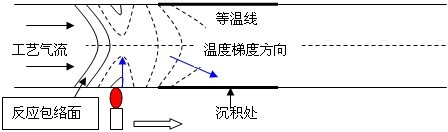

MCVD是Modified Chemical Vapor Deposition的简称,译为改进的化学气相沉积法,是管内沉积法。MCVD工艺从旋转的石英基管一端由氧气带入高纯的原料(SiCl4、GeCl4、POCl3、SF6、BBr3等),外部用石英喷灯或石墨炉高温加热,反应生成的疏松体在热源下游沉积在基管内壁,热源经过时疏松体玻璃化成透明的玻璃体,而没有沉积下来的反应物由工艺气体载带入尾管、尾部灰粒收集箱,部分直接抽吸到洗涤塔处理(见图1),沉积完毕后直接在设备上进行塌缩过程。MCVD工艺可以根据不同设计需要由工艺配方程序(Recipe)实现不同厚度、折射率的芯层和包层,在制备不同种类的光纤上具有很强的灵活性,成为预制棒生产的四大主要方法之一。

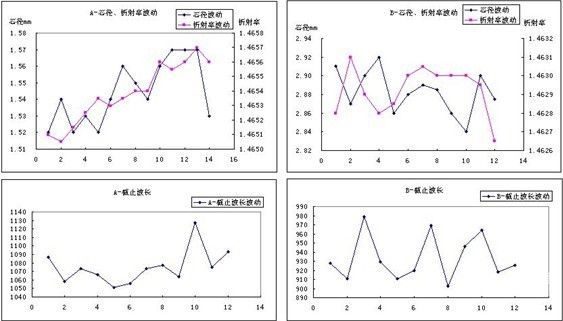

MCVD沉积的机理一般认为是热泳机理,即顺着温度梯度下降的方向沉积。反应包络面中生产的玻璃体在热源所在位置的下游管壁沉积下来,示意图如下:

六、结束语

MCVD工艺通过对原料量、加热器移动速度、温度等参数的修正,可以实现芯棒结构的良好纵向均匀性,使光纤性能更稳定、光纤的质量提高。

光纤的截止波长是单模光纤的特有参数,是指光纤中只能传导基模(LP01)的最短波长。传输光的波长在该波长之下时,光纤可传播多种模式(包含高阶模)的光;超过该波长时,光纤只传输一种模式(基模)的光。

截止波长λc的理论计算公式为:

其中:a为纤芯半径

n1为芯层折射率

n2为包层折射率

Vc为归一化截止频率(对于阶跃光纤,Vc=2.405)

由公式可以看出,λc由纤芯半径和芯层、包层折射率所决定,截止波长的均匀性取决于光纤中这些参数的均匀性。截止波长变化越小,说明光纤均匀性越好,而光纤的均匀性会影响到光缆的接续,由此产生的接头损耗和反射光的增加都会影响通信系统的运行效果[1]。

二、MCVD工艺简介

MCVD是Modified Chemical Vapor Deposition的简称,译为改进的化学气相沉积法,是管内沉积法。MCVD工艺从旋转的石英基管一端由氧气带入高纯的原料(SiCl4、GeCl4、POCl3、SF6、BBr3等),外部用石英喷灯或石墨炉高温加热,反应生成的疏松体在热源下游沉积在基管内壁,热源经过时疏松体玻璃化成透明的玻璃体,而没有沉积下来的反应物由工艺气体载带入尾管、尾部灰粒收集箱,部分直接抽吸到洗涤塔处理(见图1),沉积完毕后直接在设备上进行塌缩过程。MCVD工艺可以根据不同设计需要由工艺配方程序(Recipe)实现不同厚度、折射率的芯层和包层,在制备不同种类的光纤上具有很强的灵活性,成为预制棒生产的四大主要方法之一。

图1 MCVD设备示意图

MCVD制作芯棒的纵向均匀性指的是芯棒各参数沿沉积长度的分布,包括各层厚度、相对折射率差值以及这些参数对拉制而成的光纤产品的模场直径、截止波长等指标的分布影响,光纤预制棒的良好纵向均匀性是拉制光纤获得分布均匀的模场直径、截止波长、损耗等的重要前提条件。MCVD沉积的机理一般认为是热泳机理,即顺着温度梯度下降的方向沉积。反应包络面中生产的玻璃体在热源所在位置的下游管壁沉积下来,示意图如下:

图2 热泳反应示意图

由此可知MCVD存在一个缺陷,即在芯棒起始端的沉积厚度较薄,各种反应物的反应效率与较长的平稳段不尽相同。MCVD工艺通过工艺优化处理(ramp)的设定对温度、加热器速度、压力控制、原料量等参数进行调整,以此获得良好均匀性的芯棒参数、较短的芯棒锥度(从沉积起点到均匀段的长度),最终保证良好的光纤参数。

表1 ramp修正例表

| 设定温度(1860℃) | 实际温度(℃) | ||

| 沉积位置 | ramp系数 | 未使用ramp | 使用ramp |

| 0 | 0.65 | 1860 | 1209 |

| 100 | 0.70 | 1860 | 1302 |

| 200 | 0.90 | 1860 | 1674 |

| 300 | 0.93 | 1860 | 1730 |

| 400 | 0.98 | 1860 | 1823 |

| 500 | 1.00 | 1860 | 1860 |

| 800 | 1.00 | 1860 | 1860 |

| 1000 | 1.02 | 1860 | 1897 |

| 1100 | 1.03 | 1860 | 1916 |

| 1250 | 1.03 | 1860 | 1916 |

Ramp修正除了对芯棒结构调整起重要作用外,还对制棒工艺过程有优化作用。如:在沉积开端因温差较大容易出现大H2流量现象,使基管头端弯曲变形,甚至引起基管的跳动,使芯棒的不圆度增大,影响光纤几何性能,而用ramp修正降低起始端温度能有效避免此现象的产生。同样在沉积起点,因沉积量少,管壁较薄,若无压力ramp的修正,容易导致头端鼓起,影响后端的沉积。

三、MCVD工艺实现

MCVD工艺中利用ramp对配方各参数进行控制,各个参数之间相互关联,同时又对沉积状态产生影响,是一个十分复杂的工艺优化过程,最终目的是达到低成本、高利用率、芯棒纵向均匀性良好的最佳结合。在工艺过程中,参数的修正可以有很多组合能达到相同的调整目的。

芯层是光传输的重要部分,沉积时通入的总流量越大,锥度越难控制,所以一般芯层的气体总流量比包层气体量小。主要技术难点是对芯层折射率和芯层直径的优化。

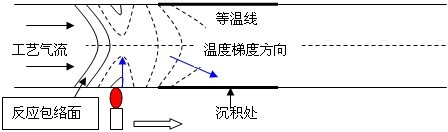

芯径均匀性对截止波长的影响大于△(相对折射率)均匀性所产生的影响[2]。芯层直径的均匀性改善主要是通过ramp对沉积温度、加热器移动速度、SiCl4原料量、压力控制的修正进行的。在各项参数匹配合适的情况下,可使芯径在沉积起点200mm-950mm标准偏差小于3%。在优化芯径纵向均匀性的同时,也要注意到芯棒折射率的纵向分布会跟随上述各项参数的ramp产生变化,所以直径、折射率的均匀性控制不是孤立的优化过程。在考虑到上述参数对折射率影响的同时,可以对GeCl4/POCl3/SF6等能够改变折射率的原料进行ramp修正,可使芯层折射率波动控制在±0.00025。

四、其它过程存在的影响因素

MCVD法缩棒过程中,芯层GeO2在高温下分解挥发导致典型的光纤中心凹陷,该凹陷的宽度和深度会引起截止波长的变化[3],因此消除中心凹陷是十分必要的。目前较常用的方法有两种,方法一是采用缩棒时增加Ge量来补偿GeO2的挥发,方法二是采用SF6蚀刻的方式将中心折射率凹陷部分消除掉。补Ge的方法对折射率均匀性影响较大,而SF6蚀刻的方法则可能对芯径分布造成较大的影响,因而缩棒过程对这两个参数的优化也是十分重要的。

拉丝张力是由加热炉工作温度和拉丝速度共同决定的。当加热炉工作温度不变时拉丝速度越高,张力越大;当拉丝速度不变时加热炉工作温度越高,拉丝张力越小。拉丝张力增大会造成光纤截止波长的增大和模场直径的减小[4]。在拉丝过程中,速度一定的情况下,张力增大、加热炉内温度降低,预制棒芯层GeO2浓度增大导致芯层折射率n1增大,截止波长随之增大。因此实际光纤生产时,针对预制棒的结构特点,可以采取调整张力的方法对锥度部分的截止波长、模场直径进行调整,能够有效提高预制棒的利用率。

五、光纤测试指标

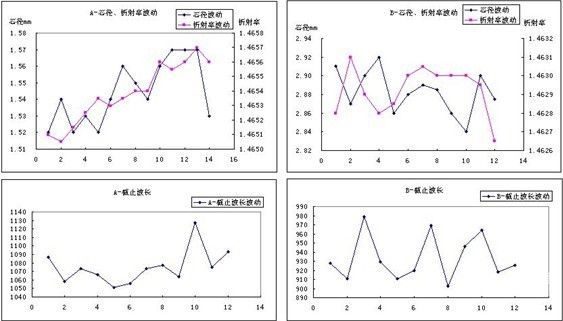

通过MCVD方法制作2种不同截止波长的产品的芯棒(截止波长分别为A-1050nm和B-920nm),各拉丝120km,每10km测试截止波长,芯棒数据及测试结果见表2、图4所示,所得光纤截止波长波动小于100nm,稳定性良好。

三、MCVD工艺实现

MCVD工艺中利用ramp对配方各参数进行控制,各个参数之间相互关联,同时又对沉积状态产生影响,是一个十分复杂的工艺优化过程,最终目的是达到低成本、高利用率、芯棒纵向均匀性良好的最佳结合。在工艺过程中,参数的修正可以有很多组合能达到相同的调整目的。

芯层是光传输的重要部分,沉积时通入的总流量越大,锥度越难控制,所以一般芯层的气体总流量比包层气体量小。主要技术难点是对芯层折射率和芯层直径的优化。

芯径均匀性对截止波长的影响大于△(相对折射率)均匀性所产生的影响[2]。芯层直径的均匀性改善主要是通过ramp对沉积温度、加热器移动速度、SiCl4原料量、压力控制的修正进行的。在各项参数匹配合适的情况下,可使芯径在沉积起点200mm-950mm标准偏差小于3%。在优化芯径纵向均匀性的同时,也要注意到芯棒折射率的纵向分布会跟随上述各项参数的ramp产生变化,所以直径、折射率的均匀性控制不是孤立的优化过程。在考虑到上述参数对折射率影响的同时,可以对GeCl4/POCl3/SF6等能够改变折射率的原料进行ramp修正,可使芯层折射率波动控制在±0.00025。

图3 ramp修正前后芯径、折射率波动

四、其它过程存在的影响因素

MCVD法缩棒过程中,芯层GeO2在高温下分解挥发导致典型的光纤中心凹陷,该凹陷的宽度和深度会引起截止波长的变化[3],因此消除中心凹陷是十分必要的。目前较常用的方法有两种,方法一是采用缩棒时增加Ge量来补偿GeO2的挥发,方法二是采用SF6蚀刻的方式将中心折射率凹陷部分消除掉。补Ge的方法对折射率均匀性影响较大,而SF6蚀刻的方法则可能对芯径分布造成较大的影响,因而缩棒过程对这两个参数的优化也是十分重要的。

拉丝张力是由加热炉工作温度和拉丝速度共同决定的。当加热炉工作温度不变时拉丝速度越高,张力越大;当拉丝速度不变时加热炉工作温度越高,拉丝张力越小。拉丝张力增大会造成光纤截止波长的增大和模场直径的减小[4]。在拉丝过程中,速度一定的情况下,张力增大、加热炉内温度降低,预制棒芯层GeO2浓度增大导致芯层折射率n1增大,截止波长随之增大。因此实际光纤生产时,针对预制棒的结构特点,可以采取调整张力的方法对锥度部分的截止波长、模场直径进行调整,能够有效提高预制棒的利用率。

五、光纤测试指标

通过MCVD方法制作2种不同截止波长的产品的芯棒(截止波长分别为A-1050nm和B-920nm),各拉丝120km,每10km测试截止波长,芯棒数据及测试结果见表2、图4所示,所得光纤截止波长波动小于100nm,稳定性良好。

表2 产品A、B芯棒结构、截止波长数据

| 项目 | A | B | ||

| 平均值 | 标准偏差 | 平均值 | 标准偏差 | |

| 芯径mm | 1.54 | 0.0191 | 2.88 | 0.231 |

| 折射率 | 1.4654 | 0.0002 | 1.4629 | 0.0001 |

| 截止波长nm | 1075 | 20.4762 | 933 | 25.1884 |

图4 产品A、B的芯径、折射率、截止波长波动图

六、结束语

MCVD工艺通过对原料量、加热器移动速度、温度等参数的修正,可以实现芯棒结构的良好纵向均匀性,使光纤性能更稳定、光纤的质量提高。