责任编辑:匿名 (未验证)

2013/09/30

作者:吴椿烽 谢康 钱宜刚 沈一春

一、引言

对于长距离传输系统来说,提升传输距离,意味着系统再生站的减少,从而可以节约大量的建设和维护资金。同时,自100G后,伴随着系统容量的进一步提高,光网络对光纤损耗也提出了更高的要求。目前长距离的传输系统中,铺设最多的是芯层掺锗的单模石英光纤,在1.55um处其典型损耗为0.2dB/km。因此,如何满足未来骨干网的高容量传输需求,已成为光纤光棒行业面临的一大技术难题,而减小光纤的损耗亦成为光纤制造的关键因素。众所周知,光纤损耗与光纤预制棒制造、光纤拉丝条件以及成缆工艺与施工铺设等有关。本文采用VAD工艺制备光纤预制棒,就如何优化预制棒剖面结构设计和改善拉丝控制工艺两方面来展开讨论,以实现降低光纤损耗的目的。

二、衰减损耗特性

光纤衰减损耗是衡量光纤的关键指标之一,它决定了光纤通信系统所能达到的最大无中继传输距离。光纤的衰减主要来自三个部分:吸收、散射和不受波长影响的损耗部分。其中,光纤吸收分为本征吸收和非本征吸收(如Fe2+、Cu2+、OH-等杂质离子对光的吸收,将光能以热能的形式消耗于光纤中)。随着预制棒原料提纯、光纤制造工艺的进步,吸收引起的损耗已降至极限水平。而非线性的Raman散射和Brillouin散射仅在光纤中传输功率大于某一阀值时才会产生,通常状况下只考虑瑞利(Rayleigh)散射。因此,降低光纤衰减的关键因素在于降低光纤的瑞利散射系数。

光纤的损耗可表示为:

AT = ARs + AUV +AIR + AOH + AIM (1)

式中AT为光纤的总损耗,ARs为瑞利(Rayleigh)散射损耗,AUV为紫外吸收,AIR为红外吸收,AOH为OH-离子的吸收,AIM为芯包界面不完善引起的散射损耗。

三、VAD法制备工艺的优化

1、VAD法制备工艺

预制棒采用VAD工艺制备,由GeO2和SiO2粉末颗粒沉积构成芯层,纯SiO2粉末构成包层,沉积得到多孔粉末棒。VAD沉积过程是一种高温火焰水解反应,化学反应如式(2,3)。在反应室内,基于热泳运动规律,从喷灯出来的气体与原料反应生成粉末,沉积在靶棒上。随着粉末在靶棒上的不断沉积,通过激光功率控制,提升靶棒,从而逐渐堆积形成多孔粉末棒。同时,通过PID自动补风控制系统,保持腔体压力的波动稳定在±5Pa以内,以稳定沉积效率及棒体的均匀性,见图1。

GeCl4+O2+H2→GeO2+HCl (2)

SiCl4+O2+H2→SiO2+HCl (3)

式(1)中的生成物GeO2作为掺杂物可提高芯层折射率,实现光纤芯层和包层间的折射率差,满足光在光纤中的传输。

图1 VAD沉积粉末棒

芯棒制造是决定折射率结构与光纤性能参数的重要工序。在沉积过程中为保证预制棒折射率的均匀性,采用激光功率控制,见图2。通过激光发射器发射一束功率为10mw的激光,设定某一固定值,当棒头遮挡激光,反馈功率小于固定值时,则加速提升粉末棒;反之,则降速提棒。

图2 激光控制

2、折射率与Rayleigh散射关系Rayleigh散射是由光纤折射率的微小不均匀所造成的。光纤材料中的化学成分不均匀是折射率不均匀的原因之一,这主要由玻璃掺杂物的浓度所决定。因此,为降低瑞利散射系数,需要对光纤芯层中的掺杂浓度进行调整。

对于掺锗的石英玻璃,芯层掺锗破坏了石英玻璃作为传导部分的单一成分,使得微观结构不均匀性变得严重而引起Rayleigh散射损耗的增加,不利于降低光纤损耗,其Rayleigh散射系数ARs与折射率差Δ的函数关系如式4所示:

ARs = (0.76+50Δ) λ-4 (4)

当光纤芯层GeO2的掺杂浓度发生改变后,亦会引起光纤折射率结构的改变。由公式(5~6)可知,光纤折射率剖面参数改变会引起光纤的诸多光学参数如损耗、截止波长、模场直径、色散系数等发生改变。因而,在保证相同的截止频率V条件下,纤芯半径a与Δ将成为设计关键。

V=2πancore(2Δ)(1/2)/ λ (5)

Dt=Dm+Dw=-(λ/c)*(d2n/dλ2)-(nΔ/cλ)*V*(d2bV/dV2) (6)

其中,ncore是芯层折射率,Δ是芯层与包层的折射率差,a是纤芯半径,λ是工作波长,Dt是总色散,Dm是材料色散,Dw是波导色散。

3、折射率设计优化

据文献可知,在同样的掺杂浓度下,F对于瑞利散射系数的影响远小于GeO2。因此,降低散射系数主要通过降低GeO2的掺杂浓度来实现。为平衡这些对参数的影响,在降低GeO2掺杂浓度的同时,需要增大光纤芯径或通过增加掺F量等其他参数进行补偿。

为保证光纤中的单模传输,需要对芯径的最大值进行限制,因此GeO2的掺杂浓度的降低必须控制在一定范围内,即需要结合相对折射率差Δ来选择合适的芯径a。

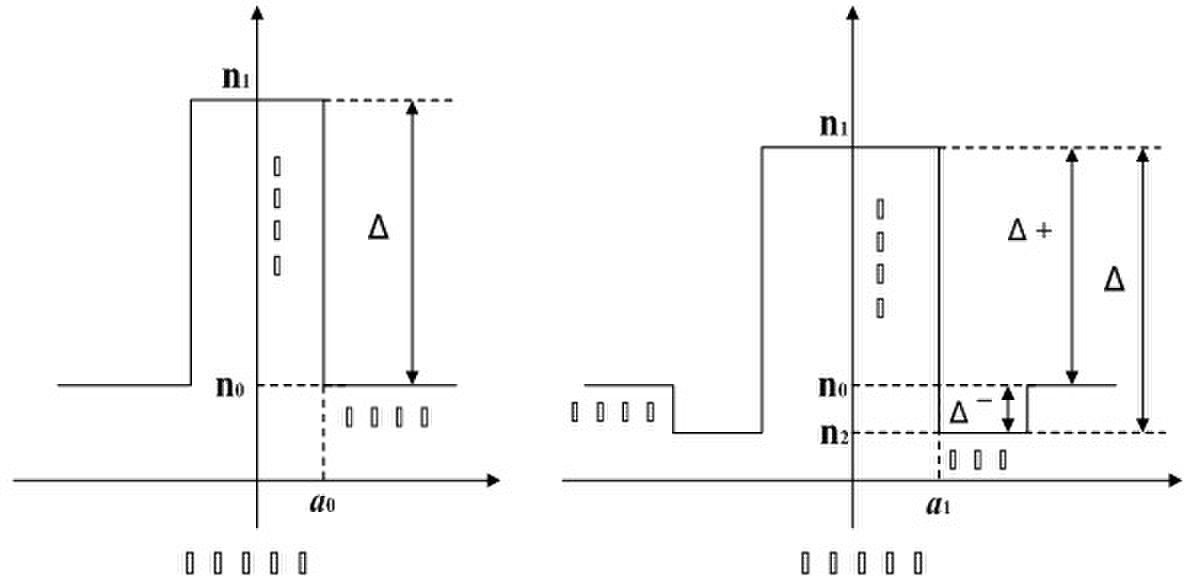

图3 折射率剖面的优化

图3示出了折射率剖面优化的示意图。通过优化剖面,适当降低了石英玻璃中的掺Ge浓度,同时芯层外侧的折射率下陷设计可以将光功率更好地限制在芯层内,有利于改善光纤的弯曲特性。表1示出了不同掺杂量对应的芯层折射率Δ+的关系。

表1 不同掺杂量对应的芯层折射率Δ+

| 编号 | 掺Ge量 | 掺F量 | Δ+ |

| 0# | A | / | 0.54% |

| 1# | A-15 | B | 0.45% |

| 2# | A+10 | 3B | 0.46% |

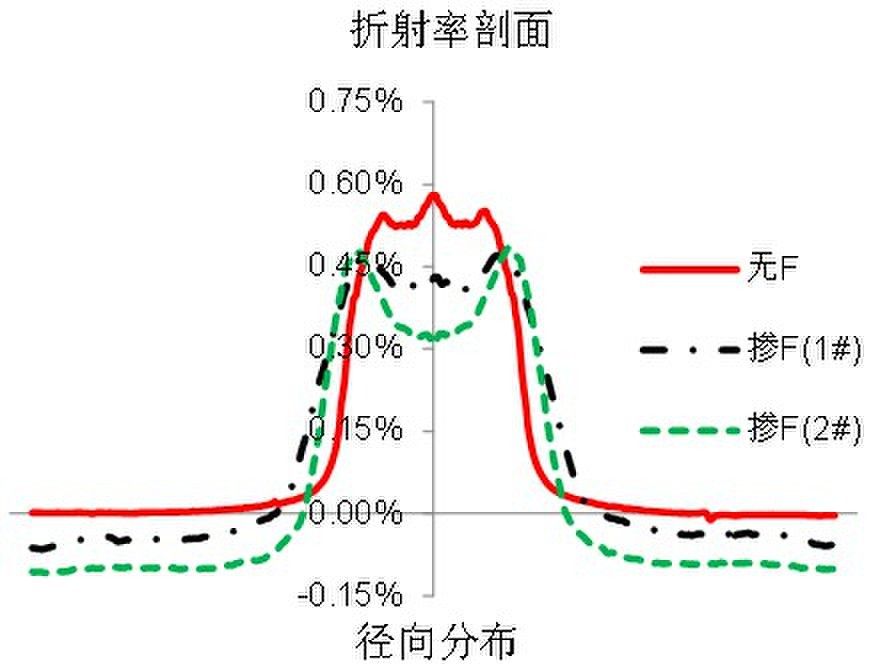

采用美国Photon Kinetics公司P104分析仪测试不同掺杂量的折射率剖面图,如图4所示。

图4 不同掺量下的剖面图

图4,1#、2#相比0#的Δ+有所降低,但2#与1#在Δ+接近的情况下,2#芯层中心明显下陷,不利于预制棒设计。这主要是由于通过掺F来降低包层折射率的难度较大。因为F元素的原子直径较小,在预制棒中以游离态的形式存在,在高温下会发生扩散,很难获得较大的Δ- 值。同时,因F元素的高温扩散效应,为保证光纤所需的波导结构,在大量掺F的同时需要补充Ge掺量(如2#),这也使得光纤瑞利损耗的增加。其次,掺Ge和掺F的石英玻璃具有不同的粘度,当粘度差别较大时,在拉丝过程中因拉丝张力的作用,二者之间将产生相对粘滞流动,容易在芯/包层的界面上产生缺陷和断键,从而影响光纤的衰减。因此,为了达到组成材料的粘度匹配和折射率剖面的优化,必须控制芯/包层的Ge和F的掺杂量。

四、拉丝工艺优化控制

1、张力和温度

折射率除了受光纤材料中的化学成分不均匀影响外,另一个因素是光纤材料中的密度不均匀。在拉丝过程中,拉丝张力和玻璃内应力也会对光纤的轴向折射率分布造成影响。光纤的残余应力可表示为:

1、张力和温度

折射率除了受光纤材料中的化学成分不均匀影响外,另一个因素是光纤材料中的密度不均匀。在拉丝过程中,拉丝张力和玻璃内应力也会对光纤的轴向折射率分布造成影响。光纤的残余应力可表示为:

σ=A2E2F(1+η2A2/η1A1)-1/(A1(A1E1+A2E2) ) (7)

式中,A为光纤截面积,F为拉丝张力,η为玻璃软化温度时的粘度,E为弹性模量,下标1和2分别代表芯层和包层。由公式(7)可知,拉丝张力愈大,光纤内部的残余应力越大,引起光纤内部的密度变化也愈大,从而增加了光纤的损耗。因此,拉丝张力对光纤损耗有直接影响。在保证速度稳定时,通过调节炉温来控制拉丝张力,控制石英玻璃粘度。但拉丝张力不能过低,否则将会影响光纤的直径稳定性,直径波动会引起光纤芯径和模场直径的波动,增加损耗,同时温度过高也会加速掺杂扩散,从而影响原有折射率的分布。因此,在拉丝过程中需要合理控制并保持拉丝条件的稳定。

2、拉丝速率

光纤的拉丝速度也会影响光纤的密度均匀性,由于高的应力梯度使部分化学键Si-O-Si或Ge-O-Si键中断,形成非桥氧空穴中心,并随着速度的增加而增多,从而引起损耗增加,其结果见表2所示。因此,选择合理的拉丝速度对光纤的衰减尤为重要。

2、拉丝速率

光纤的拉丝速度也会影响光纤的密度均匀性,由于高的应力梯度使部分化学键Si-O-Si或Ge-O-Si键中断,形成非桥氧空穴中心,并随着速度的增加而增多,从而引起损耗增加,其结果见表2所示。因此,选择合理的拉丝速度对光纤的衰减尤为重要。

表2 不同拉丝速度时生产的光纤参数

| 拉丝速度 (m·min-1) |

涂层-包层 同心度/μm |

1310nm波长衰减 | 1550nm波长衰减 |

| 900 | 2.15 | 0.328 | 0.185 |

| 1400 | 3.26 | 0.329 | 0.188 |

| 1700 | 4.15 | 0.334 | 0.195 |

| 1900 | 5.68 | 0.338 | 0.198 |

3、其他

光纤涂覆质量的控制对光纤的损耗同样存在着一定的影响。在应力作用下,长波长波段对光纤的弯曲具有较强的敏感性。因此,需要结合材料的弹性模量和玻璃化转变温度特性进行控制,若涂层固化不良、涂覆层夹杂气泡、涂层不均匀以及涂层-包层同心度差等都会产生内应力,影响光纤的衰减性能。

4、衰减性能检测

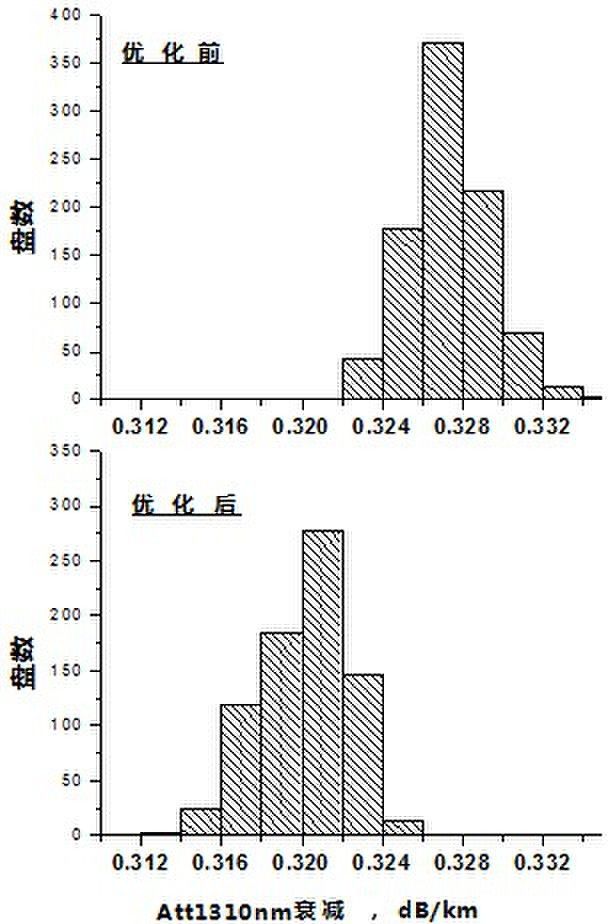

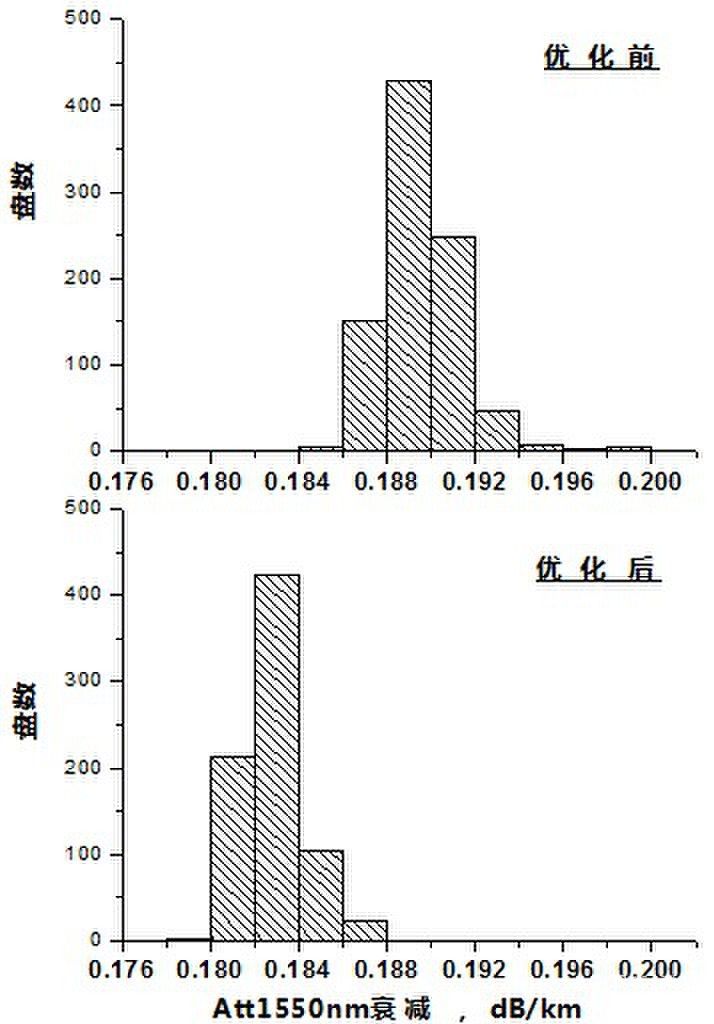

结合VAD工艺的优化设计以及拉丝工艺的改善,进行预制棒的制备与拉丝,并采用OTDR对光纤进行测试,结果表明,通过优化工艺,光纤的衰减指标得到进一步的降低,如图5所示。

4、衰减性能检测

结合VAD工艺的优化设计以及拉丝工艺的改善,进行预制棒的制备与拉丝,并采用OTDR对光纤进行测试,结果表明,通过优化工艺,光纤的衰减指标得到进一步的降低,如图5所示。

(a) (b)

图5 工艺优化前后1310nm和 1550nm的衰减

五、结论

本文通过对光纤损耗机理的分析,介绍了采用VAD法设计与制备低损耗光纤预制棒的方法。通过优化预制棒折射率剖面参数来控制掺杂对光纤损耗的影响,并进一步讨论了拉丝工艺对低损耗光纤制备的影响。最后通过光时域反射仪(OTDR)进行检测,结果表明在保证单模光纤其它性能指标的条件下,可进一步降低了光纤的衰减损耗。