责任编辑:匿名 (未验证)

2013/12/31

作者:吴春花 李文风

一、引言

当前,我国FTTx(光纤接入网)建设逐步展开,三大运营商及广电系统都确定了“加快光进铜退、推进接入网战略转型”的思路,实现FTTC(光纤到路边)、FTTB(光纤到大楼)、FTTH(光纤到家庭)、FTTD(光纤到桌面)、三网融合等多媒体传输以及PDS(综合布线系统)方案。要建成全光纤网络,除了需要各种各样结构配线光缆、引入光缆实现光纤网络的接续和再分配外,在E-PON、G-PON技术中,还需要大量光分路器来完成光纤到户的最终目的。

目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。但熔融拉锥式光纤分路器损耗对光波长敏感,一般要根据波长选用器件,这在三网合一使用过程是致命缺陷,因为在三网合一传输的光信号有1310nm、1490nm、1550nm等多种波长信号,因此各大运营商在采购分路器过程中,均采用PLC分路器。

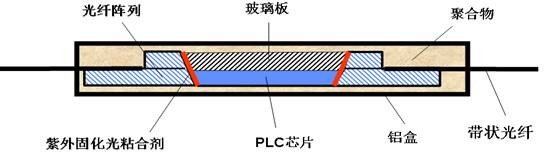

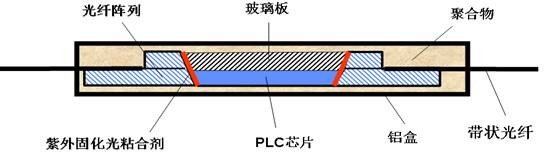

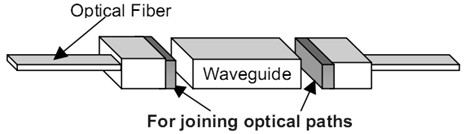

在这样一个背景下,国内众多厂商均开始生产PLC分路器,大多厂商的生产方式为采购芯片及陈列进行耦合封装成PLC分路器单元,然后再根据使用环境及客户需求,生产出不同的样式,主要有盒式、机架式、托盘式、插片式、分支器式和微型封装式。但无论最终做成那种款式,均必须使用PLC分路器单元,这就要求PLC分路器单元有一个好的质量。PLC分路器裸单元的耦合指平面波导分路器上的各个导光通路(即波导通路)与光纤阵列中的光纤一一对准,然后使用特定的UV胶水将其粘合后被封装保护在不锈钢管内的技术。在这个耦合封装过程中,胶水(UV胶和硅胶)起着决定性的作用(见图1)。

图1 PLC分路器裸单元示意图

二、紫外光固化技术概述

UV(Ultraviolet Rays)胶水又称为无影胶、光敏胶、紫外光固化胶水。UV固化胶固化的原理是UV固化材料中的光引发剂(或光敏剂)在紫外线的照射下吸收紫外光后产生活性自由基或阳离子,引发单体集合、交联或接支化学反应,使粘合剂在数秒内有液态转化为固态。

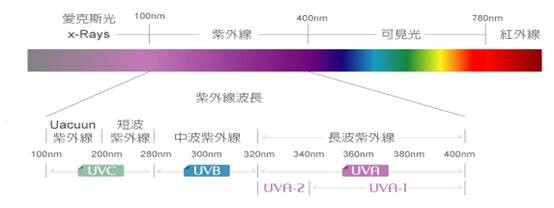

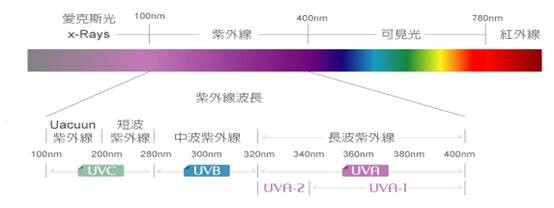

紫外线是肉眼看不见的,是可见光以外的一段电磁波辐射,电磁波谱包括无线电波、红外线、可见光、紫外线、X射线、Y射线,波长范围从10-14米至106米,紫外线只是其中很窄的一段,波长范围为10-400nm,可划分为长波紫外线(UVA)、中波紫外线(UVB)、短波紫外线(UVC)、超短波紫外线(见图2)。长波UVA波长介于320-400nm,具有较强的穿透能力;中波UVB波长介于280-320nm,穿透力较弱;短波UVC波长介于200-280nm,对生物体有很强的破坏作用,可杀死细菌、病菌,一般常用于消毒。因此我们在耦合对准时,UV胶水时紫外光波长选择介于320-400nm的长波UVA,最佳选择365nm波长的LED光。

图2 紫外线示意图

三、紫外光固化胶的选择

紫外固化胶水的选择主要从两个方面考虑,一是UV胶水在PLC光分路器整个生产过程中的作用,另一个是行业标准内对PLC光分路器的要求来间接对UV胶水提出要求。

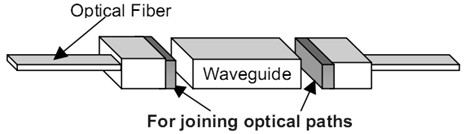

PLC分路器裸器件是有单通道阵列板、PLC芯片和多通道阵列板三个元器件耦合对准后通过UV胶水粘合成的一个整体。在这个过程中,UV胶水起到两个作用,一是将三个元器件粘结在一起;二是弥补两个结合面间的间隙,减少损耗(见图3)。

图3 PLC分路器裸器件

作用一对UV胶水的粘结力提出了要求,要求胶水固化后必须要有足够的粘结力,才能保证光纤与波导间的位置不发生变化,如果粘结力不够,很轻微的位移也能导致产品的插损值明显变大,为保证器件在使用运输过程中性能指标不发生变化,至少要求胶水固化后的抗剪切强度应大于50kgf/㎝2、抗弯曲强度应大于15 kgf/㎝2。作用二则要求胶水固化后光学参数要与光纤的光学参数基本一致,我们知道光纤在1260nm~1650nm之间的折射率大致在1.50~1.40之间,所以要求胶水固化后的折射率也应在这个之间;陈列与芯片之间加了一层胶水,从陈列或芯片投射出去的光,最好全部透射出去,减小损耗;所以要求透射率越高越好,最少也要在90%以上。

此外《Q/CT 2295-2010中国电信无源光分路器技术要求》标准中规定了光分路器的工作环境和使用寿命,要求分路器在温度-40~+85℃、气压62~106Kpa和相对湿度95%以下的工作环境中使用寿命不小于25年。在这方面紫外固化胶和封装硅胶是保证分路器长期可靠的重点,在选用这两款胶水时则需要考虑验证胶水的耐湿、耐剥离性。

四、紫外固化胶的使用

1、在特定波长的UV光源下固化,即选择波长介于320-400nm范围内的长波UVA。

2、被粘元件表面的油脂、水分、杂质和平整度将直接影响粘结质量,务必擦干擦净,确保粘结表面的平整。

3、胶水的固化速度尤其是定位速度与固化胶厚和固化功率有着直接关系。一般胶水的厚度为5um,固化工艺则选择分阶段固化,初固化时使用低功率的,使胶水的固化速度变慢,定位后则使用高功率的UV光源进行深度固化。原因是胶水的固化速度越快,胶水的收缩率随之增加,胶水收缩时产生了大量的内应力,则会使产品出现两种情况,一是热固化释放应力时使波导和光纤发生位移导致产品损耗变大不合格;二是当时产品测试合格,但时间长后产品胶层会出现大量微小气泡,影响胶水的粘结力,也就是“白化”现象。

五、结束语

若想生产出一个合格的光分路器裸器件,在紫外固化胶水的选择和使用上均需满足上述要求。选择需要注意该胶水应根据折射率、透射率、抗剪切强度、抗弯曲强度、耐湿和耐剥离性等。使用时则需要考虑UV紫外波长度的选择、紫外光功率、照射时间和胶水的储存和使用环境等。只有两者结合才能有效的控制产品的光学性能,确保产品的质量。

当前,我国FTTx(光纤接入网)建设逐步展开,三大运营商及广电系统都确定了“加快光进铜退、推进接入网战略转型”的思路,实现FTTC(光纤到路边)、FTTB(光纤到大楼)、FTTH(光纤到家庭)、FTTD(光纤到桌面)、三网融合等多媒体传输以及PDS(综合布线系统)方案。要建成全光纤网络,除了需要各种各样结构配线光缆、引入光缆实现光纤网络的接续和再分配外,在E-PON、G-PON技术中,还需要大量光分路器来完成光纤到户的最终目的。

目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。但熔融拉锥式光纤分路器损耗对光波长敏感,一般要根据波长选用器件,这在三网合一使用过程是致命缺陷,因为在三网合一传输的光信号有1310nm、1490nm、1550nm等多种波长信号,因此各大运营商在采购分路器过程中,均采用PLC分路器。

在这样一个背景下,国内众多厂商均开始生产PLC分路器,大多厂商的生产方式为采购芯片及陈列进行耦合封装成PLC分路器单元,然后再根据使用环境及客户需求,生产出不同的样式,主要有盒式、机架式、托盘式、插片式、分支器式和微型封装式。但无论最终做成那种款式,均必须使用PLC分路器单元,这就要求PLC分路器单元有一个好的质量。PLC分路器裸单元的耦合指平面波导分路器上的各个导光通路(即波导通路)与光纤阵列中的光纤一一对准,然后使用特定的UV胶水将其粘合后被封装保护在不锈钢管内的技术。在这个耦合封装过程中,胶水(UV胶和硅胶)起着决定性的作用(见图1)。

图1 PLC分路器裸单元示意图

二、紫外光固化技术概述

UV(Ultraviolet Rays)胶水又称为无影胶、光敏胶、紫外光固化胶水。UV固化胶固化的原理是UV固化材料中的光引发剂(或光敏剂)在紫外线的照射下吸收紫外光后产生活性自由基或阳离子,引发单体集合、交联或接支化学反应,使粘合剂在数秒内有液态转化为固态。

紫外线是肉眼看不见的,是可见光以外的一段电磁波辐射,电磁波谱包括无线电波、红外线、可见光、紫外线、X射线、Y射线,波长范围从10-14米至106米,紫外线只是其中很窄的一段,波长范围为10-400nm,可划分为长波紫外线(UVA)、中波紫外线(UVB)、短波紫外线(UVC)、超短波紫外线(见图2)。长波UVA波长介于320-400nm,具有较强的穿透能力;中波UVB波长介于280-320nm,穿透力较弱;短波UVC波长介于200-280nm,对生物体有很强的破坏作用,可杀死细菌、病菌,一般常用于消毒。因此我们在耦合对准时,UV胶水时紫外光波长选择介于320-400nm的长波UVA,最佳选择365nm波长的LED光。

图2 紫外线示意图

三、紫外光固化胶的选择

紫外固化胶水的选择主要从两个方面考虑,一是UV胶水在PLC光分路器整个生产过程中的作用,另一个是行业标准内对PLC光分路器的要求来间接对UV胶水提出要求。

PLC分路器裸器件是有单通道阵列板、PLC芯片和多通道阵列板三个元器件耦合对准后通过UV胶水粘合成的一个整体。在这个过程中,UV胶水起到两个作用,一是将三个元器件粘结在一起;二是弥补两个结合面间的间隙,减少损耗(见图3)。

图3 PLC分路器裸器件

此外《Q/CT 2295-2010中国电信无源光分路器技术要求》标准中规定了光分路器的工作环境和使用寿命,要求分路器在温度-40~+85℃、气压62~106Kpa和相对湿度95%以下的工作环境中使用寿命不小于25年。在这方面紫外固化胶和封装硅胶是保证分路器长期可靠的重点,在选用这两款胶水时则需要考虑验证胶水的耐湿、耐剥离性。

四、紫外固化胶的使用

1、在特定波长的UV光源下固化,即选择波长介于320-400nm范围内的长波UVA。

2、被粘元件表面的油脂、水分、杂质和平整度将直接影响粘结质量,务必擦干擦净,确保粘结表面的平整。

3、胶水的固化速度尤其是定位速度与固化胶厚和固化功率有着直接关系。一般胶水的厚度为5um,固化工艺则选择分阶段固化,初固化时使用低功率的,使胶水的固化速度变慢,定位后则使用高功率的UV光源进行深度固化。原因是胶水的固化速度越快,胶水的收缩率随之增加,胶水收缩时产生了大量的内应力,则会使产品出现两种情况,一是热固化释放应力时使波导和光纤发生位移导致产品损耗变大不合格;二是当时产品测试合格,但时间长后产品胶层会出现大量微小气泡,影响胶水的粘结力,也就是“白化”现象。

五、结束语

若想生产出一个合格的光分路器裸器件,在紫外固化胶水的选择和使用上均需满足上述要求。选择需要注意该胶水应根据折射率、透射率、抗剪切强度、抗弯曲强度、耐湿和耐剥离性等。使用时则需要考虑UV紫外波长度的选择、紫外光功率、照射时间和胶水的储存和使用环境等。只有两者结合才能有效的控制产品的光学性能,确保产品的质量。