责任编辑:匿名 (未验证)

2014/07/22

作者:黄小明

一、引言

聚对苯二甲酸丁二醇酯(简称PBT)是热塑性饱和聚酯,是一种结晶性很强的工程塑料。在通用工程塑料中工业化最晚而发展速度最快的一个品种,因为PBT具有优异的加工性能,尺寸稳定,表面光洁度好,具有优异的耐热性,耐老化性和耐化学腐蚀性,因此用途极为广泛。在通信光缆行业中主要用于光纤的二次被覆,对光纤起保护和缓冲作用。

二、PBT材料在光缆结构中的重要性

PBT松套管是直接用来保护光纤,因此其性能显得非常重要,一些光缆企业将PBT材料列为A类材料的采购范围。由于光纤既轻又细,脆性大,需要有PBT松套管将光纤组合在光缆结构中。根据使用条件、材料的加工性、机械性能、化学性能、热性能和水解性能等方面对PBT松套管提出以下诸多要求:

1、高的弯曲模量、良好的抗弯曲性,以满足机械保护功能;

2、低热膨胀系数,低吸水率,以满足光缆敷设后使用温度变化和长期可靠性;

3、为了便于连接操作,要求良好耐溶剂性能;

4、良好的耐水解性能,以满足光缆的使用寿命要求;

5、良好的工艺流动性,能适应高速挤出制造,制成光纤束管后,要有良好的尺寸稳定性。

三、光缆中的带缆对PBT材料的技术要求

由于带缆生产的束管管径粗,生产速度慢,因此对PBT材料提出了更高的要求,除了满足光纤二次套塑的基本工艺性能外,还必须具备以下三项要求:

1、高的强度,以满足PBT松套管具备良好的抗测压性能,根据具体测试结果统计抗测压要大于1150N以上;

2、良好的韧性,以便充分满足PBT束管在进行缠绕和弯曲时,不出现裂纹,弯曲部分不出现发白现象,通过测试其断裂延伸率要大于200%以上;

3、低的收缩率,以便在生产中能控制好光纤的余长,对于制作好的带缆能适应外界的温度变化。

四、自主创新的PBT树脂合成工艺

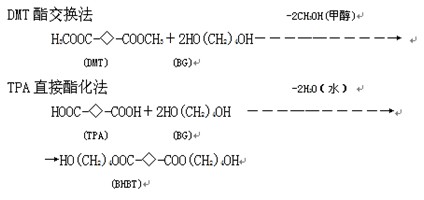

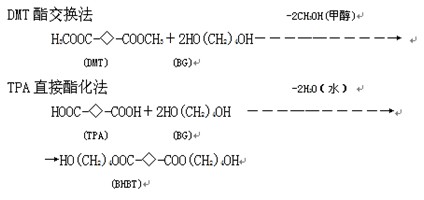

目前已经工业化的有两种,即DMT法(酯交换法)和TPA法(酯化法)。按照原料路线分为从对苯二甲酸二甲酯出发的酯交换法和从对苯二甲酸出发的直接酯化法两种方法,这两条生产路线的化工过程基本相似,两种合成方法的反应式如下:

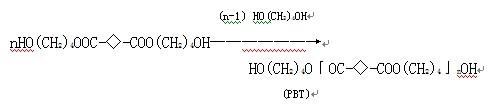

第一步:酯交换或酯化反应 第二步:缩聚反应

第二步:缩聚反应

按照原料路线方法的比较

按照原料路线方法的比较

♦ 直接酯化法:工艺路线短,设备投资少,能耗低,可得到高分子量,高粘度的树脂,且产品质量好。其副产物是水和四氢呋喃(THF),容易分离,并可全部回收。但是对对苯二甲酸(PTA)的纯化要求高,精制费用高,酯化反应在非均相进行,所以反应速度慢。由于对苯二甲酸(PTA)在反应中属酸性,加之反应温度高,也加速了副反应四氢呋喃(THF)的生成,其含量可到达15%~50%,因此生产中形成1,4-丁二醇(BG)消耗增高,导致生产成本增加。在实际生产过程中,由于工艺技术路线成熟,综合经济指标好,现在广泛采用此法。

♦ 酯交换法:由于该法生产的副产物是主要甲醇,也好有2%以下的四氢呋喃(THF),因此增加了回收甲醇相关配套设备,而且甲醇和四氢呋喃(THF)又难于分离,因此设备投资较大,形成工艺路线长,能耗较高等。但是在生产中,对苯二甲酸二甲酯(DMT)比对苯二甲酸(PTA)易精制,且反应是均相反应,其反应速度快,产品质量好,并易于控制。

直接酯化法两种反应方法的分析讨论:

1、原料的摩尔比:因为两步反应均是可逆反应,为了增加反应产物的浓度,就必须快速将反应中生成的低分子和小分子(甲醇、丁二醇和水等)移出,而丁二醇是应该反应中的原料,所以选择合适的物质的量的比很重要,这不仅可提高其树脂的特性粘度,也可以减少其副反应的生成物产生。目前,BG/DMT=1.2~1.8,而BG/PTA=1.5~3.0。在PTA酯化体系反应中由于体系的酸度等因素,BG的副反应损耗大,故BG/PTA摩尔比较BG/DMT高。从技术和经济的角度考虑,该因素是主要影响因素。

2、端羧基的形成:在实际操作中,由于高温反应中一系列的降解反应,极易形成大分子链的端羧基。其结果会造成聚合物的降解,分子量的降低,且大量端羧基的形成使聚合物的质量劣化。通过实验表明,端羧基不仅在缩聚合反应中有阻聚作用,更重要的是对树脂的热稳定性的影响,其端羧基含量愈高,则热降解愈大,热稳定性和水解性能就愈差,所以在反应中,控制和降低端羧基含量,特别是PBT树脂用于光纤束管,提高其树脂性能非常重要的环节。

五、PBT树脂的固相聚合技术

1、固相聚合技术的生产工艺

普通光缆和带缆用PBT材料,必须采用固相聚合技术进行处理。因为通常使用的熔融聚合过程,随着聚合反应的进行,聚合物粘度增大使物料搅拌和出料操作很困难;同时在高温下也易发生热降解。从聚合物性质和经济方面考虑,延长熔融聚合时间来提高聚合物粘度都不能说是一种有效的手段。为了得到高粘度的PBT材料,一般是在熔融聚合后,通过切粒成为PBT颗粒,然后在一定的温度和压力下进行固相聚合反应,可以得到粘度大于1.25dl/g的PBT树脂,应用于光纤的二次套塑。

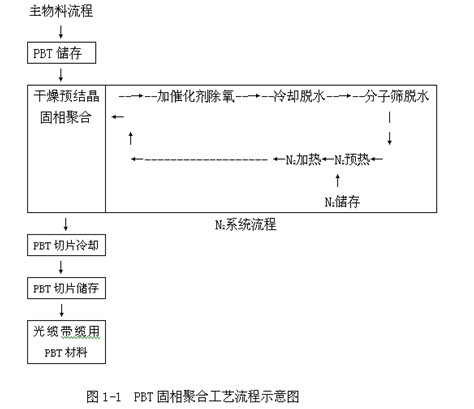

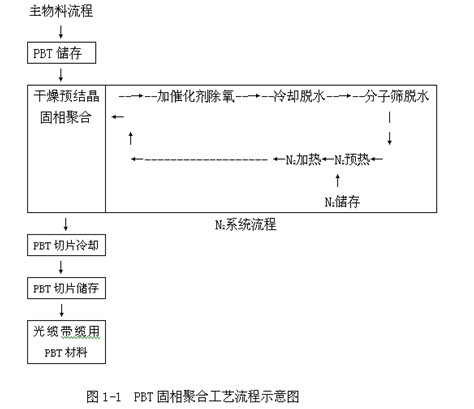

图1-1介绍一种新型在工业生产应用的PBT固相聚合工艺。低粘度PBT树脂切片首先被送入固相聚合反应器上部的干燥区进行干燥、预结晶,然后通过特制控制阀按一定数量落入反应器下部固相聚合区。N2 由反应器底部进入,一方面将切片加热至要求温度,同时也将反应副产物(如BG、H2O、醛类等)带走,反应器为柱塞流式,物料停留时间和最终产品粘度由物料在反应器中的料位控制。料位的控制通过反应器底部特殊结构出料阀系统来实现。生产工艺路线如下: 固相聚合后的高粘度PBT树脂送入冷却料斗,冷却后出料。为了防止树脂氧化降解,冷却介质用高纯度N2,排出的N2经除尘器除尘,再由热交换器回收热量,经冷冻排凝及分子筛脱水后,在装置内净化后循环使用。

固相聚合后的高粘度PBT树脂送入冷却料斗,冷却后出料。为了防止树脂氧化降解,冷却介质用高纯度N2,排出的N2经除尘器除尘,再由热交换器回收热量,经冷冻排凝及分子筛脱水后,在装置内净化后循环使用。

2、该工艺技术路线方法的比较

该固相聚合技术路线为连续法生产,可以连续不断进料、出料。其设备体积小,有多釜串联或多管式并联等。由动力学分析,设备传热、传质效果好,物料间的反应具有换热面积大,分散效率高,不致产生局部过热,排出挥发物的效率高,且物料表面更新快,反应也易于控制。同时生产稳定和效率高,可生产出高分子量、特性粘度均匀和较高的树脂,同时端羧基含量较低,产品质量好。但工艺控制技术难度大,设备费用高,投资大,适用于光缆用PBT材料的大规模生产。

3、 PBT固相聚合反应的影响因素

(1)反应时间:随着反应时间的延长,反应程度加深,树脂分子量上升。但随着端基的不断消耗,链增长速率随之下降,降解反应则越来越显著,使得PBT树脂分子量在反应初期显著上升,达到最大值后又明显回落,直至最后趋于恒定。

(2)反应温度:温度与固相缩聚反应的各个方面都有关系,因而可以说是最重要的影响因素。较高的反应温度使化学反应和小分子扩散速率同时加快,导致整个固相缩聚表观反应速率的上升,对加工有利,但是太高的反应温度将副反应加速,且切片易发生粘结。通常,PBT固相缩聚的反应温度选择在玻璃化温度以上,熔点以下。

(3)PBT树脂的端基及其浓度比:PBT大分子链端基主要是羟基(—OH)和羧基(—COOH),酯交换是羟端基之间的反应,而酯化反应则发生在羧端基与羟端基之间。据文献报道,PBT树脂端羟基浓度高一些是有利于聚酯类的固相缩聚反应的,羧端基浓度过高使固相缩聚反应速率降低,甚至阻止反应进行。

(4)PBT树脂的结晶度:固相缩聚前一般都要对PBT树脂进行一定时间的热处理,以除去水分并预结晶。结晶使聚合物的熔融峰尖锐、熔融下限温度升高,从而有利于防止切片粘结。

(5)PBT树脂的粒径及几何形状:应用于固相缩聚加工的PBT树脂通常先要被加工成约3mm×3mm大小的切片。切片越大,小分子和低聚物副产物扩散出来的路径越长,因此越难扩散出来,不利于固相缩聚的进行。对不同比表面积的粒子进行研究表明,比表面积大的样品总是获得更高的分子量。

(6)真空度:真空中反应,真空度越高,小分子和低聚物越容易被抽出,越有利于反应进行。至今为止,仍未见有文献对惰性气体和真空环境下的固相缩聚作系统的对比,现阶段国内企业生产使用惰性气体和真空两种方式都有应用,工业生产则视成本而定。

另外,PBT树脂的初始分子量、熔融缩聚所使用的催化剂以及所用惰性气体的种类等因素对PBT的固相聚合也有重要影响。

六、国产化PBT材料实际应用过程中出现的问题

近几年光缆用PBT材料基本实现国产化,但是一些光缆企业反应国产PBT材料在实际应用过程中出现的一些问题,需要我们在以后的生产过程中不断进行技术改进和提高,根据长期的生产实践中收集到的问题总结如下:

1、材料的耐水解问题:PBT是对苯二甲酸和丁二醇单体在高温和真空下酯化,脱水缩聚而成的,但这一反应是可逆的,在100度以下即可发生水解,微量的水可以使其分子链断裂,相对分子量降低,从而使PBT束管丧失了机械性能。PBT水解是自动催化反应,因为水解中形成的羧酸基团催化反应,这点也说明了PBT的水解稳定性与初始存在的端羧基之间有重要的关系。PBT在玻璃化温度(45—50度之间)以下,具有很好的耐潮性,然而在高于玻璃化温度条件下,在水份的作用下会迅速降解, PBT降解表现在失重,相对分子量下降和羧端基增加,降解的同时还伴有变色(泛黄)和形成凝胶,PBT的力学性能随着降解而恶化。在光缆接头盒中暴露于湿热环境中的PBT束管就会发生这种水解作用,最后导致光纤束管脆化而干裂,从而影响到光缆的使用寿命。

2、材料的机械强度问题:由于光缆结构的改变,导致光纤束管的管壁越来越薄,大多数企业只能达到0.30mm,小于标准厚度0.35 mm,因此要求材料的机械强度高,比如屈服强度、3.5%应变时的弯曲强度、松套管的抗侧压力等,束管厚度变薄,进行层绞时很容易使束管在扎纱时出现扎痕。有些企业为了提高材料的机械强度,在材料中添加功能性母粒,但是功能性母粒与PBT材料的相容性、混合的均匀度,进行松套时在束管上的均匀分布,在护套时高温区对松套管的影响值得进一步研究和探讨。

3、材料的热变形温度问题:通过实践研究表明,真正影响光纤束管变形的性能是材料的热变形温度,热变形温度越高,变形越小,材料的稳定性越好。特别是在光缆制造过程中的高温护套工艺,对松套管的影响最大。经过红外测温仪对护套机头的测试最高温度可达275℃,高热向光缆里面辐射,会引起光缆结构中的一些变化,如聚酯纱的收缩、松套管的收缩、扭曲和弯曲,因此提高材料的热变形温度是我们今后努力的方向。

4、鼓泡和节制点问题:松套时往往会在束管表明形成一个小的透明状的气泡,说明材料中的含水量偏大,可能是在生产、包装、储存、运输过程中材料受潮所致;松套管表面出现白色的不熔性节点,大小不一,表明材料塑化不充分,可能是参杂有不熔性杂质,与添加功能性母粒有很大关系。

5、技术成熟问题:据统计现有国内生产光缆用PBT材料的企业约十几家,形成规模生产能力(10000吨/年以上)不多,从质量体系建立、生产工艺流程控制、检测仪器和手段完善、生产技术掌握成熟度和售后技术支持能力等综合方面都具备的生产企业就非常少了,有些企业掌握生产技术方面不够成熟,也不具备技术支持能力,无法为光缆企业提供技术服务,因此在实际应用过程中会给客户的使用带来一些影响。同时由于一些企业对PBT原材料的认识不够,在选用原材料时不分级别和规格型号,将不同企业的原料进行混合生产发货,这必将给光缆企业生产使用带来影响。

七、光纤二次被覆PBT国产材料的研发和应用前景

世界各国的光缆制造企业已经确认PBT作为光纤二次被覆材料,它有优越的性能价格比。90年代中后期,国内光缆企业使用的PBT材料基本被进口材料所垄断,价格昂贵,高达每吨约人民币8万元,为了打破进口光缆用PBT材料的垄断地位,国内一些科研机构和企业开始研发光缆用的PBT材料,北京市化工研究院、清华大学紫光集团分别采用间歇法增粘和双螺杆改性的方法,制备光缆用PBT取得了进展。1997年江都薪茂公司也开始投巨资研发,采用固相增粘的方法生产光缆用PBT材料,经过两年的努力,终于在1999年12月取得了成功。产品通过了江苏省科委组织的行业专家的鉴定,并且申报了国家新产品的发明专利,2001年取得了专利证书。PBT材料经过信息产业部光通信产品监督检验中心检测,性能完全符合YD1118.1-2001行业标准的要求,加工性能良好,工艺性能稳定,达到了进口同类产品的标准要求,可以批量生产。

在光缆用PBT材料的生产和应用过程中,各个企业通过生产工艺不断地改进和提高,检测手段的完善,也加快推动了我国光纤二次被覆PBT材料国产化的进程,市场占有率逐年以15%的增长量递增,2005年进口材料垄断的局面被完全打破,同时光缆用PBT材料的价格也大幅度下降。进口品牌也逐渐减少,如以前有德国赫斯(HULS)PBT3001、3013,巴斯夫Ultradur、美国GE Valox、日本帝人PBT2000、韩国LG LUPOX 等都大量的出现在中国的各个光缆企业中,随着国产材料用量的增加,目前国内光缆企业中只有少数在使用德国巴斯夫的PBT材料。从PBT材料的生产工艺、生产规模、产品质量、测试手段、批量使用等方面,国产PBT材料替代进口的各种条件已经成熟,应用前景非常广阔。通过PBT材料的企业的不断地努力和创新,打破了进口产品的市场垄断和价格垄断,降低了光缆企业的采购成本和制造成本,为光缆企业取得比较好的经济效益做出了一定的贡献。

八、结束语

光纤二次被覆PBT材料的国产化,是我们自己通过长期研发、创新,不断进行改进取得的成果,表明国内企业已经掌握了光缆用PBT材料的生产技术,打破了国外大公司的技术垄断,为光缆企业的健康发展创造了条件。鉴于PBT材料国产化的现状,我们在生产实践中还需要进一步投入,不断改进和提高生产工艺水平,稳定产品质量,为广大的光缆企业做好配套服务。

聚对苯二甲酸丁二醇酯(简称PBT)是热塑性饱和聚酯,是一种结晶性很强的工程塑料。在通用工程塑料中工业化最晚而发展速度最快的一个品种,因为PBT具有优异的加工性能,尺寸稳定,表面光洁度好,具有优异的耐热性,耐老化性和耐化学腐蚀性,因此用途极为广泛。在通信光缆行业中主要用于光纤的二次被覆,对光纤起保护和缓冲作用。

二、PBT材料在光缆结构中的重要性

PBT松套管是直接用来保护光纤,因此其性能显得非常重要,一些光缆企业将PBT材料列为A类材料的采购范围。由于光纤既轻又细,脆性大,需要有PBT松套管将光纤组合在光缆结构中。根据使用条件、材料的加工性、机械性能、化学性能、热性能和水解性能等方面对PBT松套管提出以下诸多要求:

1、高的弯曲模量、良好的抗弯曲性,以满足机械保护功能;

2、低热膨胀系数,低吸水率,以满足光缆敷设后使用温度变化和长期可靠性;

3、为了便于连接操作,要求良好耐溶剂性能;

4、良好的耐水解性能,以满足光缆的使用寿命要求;

5、良好的工艺流动性,能适应高速挤出制造,制成光纤束管后,要有良好的尺寸稳定性。

三、光缆中的带缆对PBT材料的技术要求

由于带缆生产的束管管径粗,生产速度慢,因此对PBT材料提出了更高的要求,除了满足光纤二次套塑的基本工艺性能外,还必须具备以下三项要求:

1、高的强度,以满足PBT松套管具备良好的抗测压性能,根据具体测试结果统计抗测压要大于1150N以上;

2、良好的韧性,以便充分满足PBT束管在进行缠绕和弯曲时,不出现裂纹,弯曲部分不出现发白现象,通过测试其断裂延伸率要大于200%以上;

3、低的收缩率,以便在生产中能控制好光纤的余长,对于制作好的带缆能适应外界的温度变化。

四、自主创新的PBT树脂合成工艺

目前已经工业化的有两种,即DMT法(酯交换法)和TPA法(酯化法)。按照原料路线分为从对苯二甲酸二甲酯出发的酯交换法和从对苯二甲酸出发的直接酯化法两种方法,这两条生产路线的化工过程基本相似,两种合成方法的反应式如下:

第一步:酯交换或酯化反应

♦ 直接酯化法:工艺路线短,设备投资少,能耗低,可得到高分子量,高粘度的树脂,且产品质量好。其副产物是水和四氢呋喃(THF),容易分离,并可全部回收。但是对对苯二甲酸(PTA)的纯化要求高,精制费用高,酯化反应在非均相进行,所以反应速度慢。由于对苯二甲酸(PTA)在反应中属酸性,加之反应温度高,也加速了副反应四氢呋喃(THF)的生成,其含量可到达15%~50%,因此生产中形成1,4-丁二醇(BG)消耗增高,导致生产成本增加。在实际生产过程中,由于工艺技术路线成熟,综合经济指标好,现在广泛采用此法。

♦ 酯交换法:由于该法生产的副产物是主要甲醇,也好有2%以下的四氢呋喃(THF),因此增加了回收甲醇相关配套设备,而且甲醇和四氢呋喃(THF)又难于分离,因此设备投资较大,形成工艺路线长,能耗较高等。但是在生产中,对苯二甲酸二甲酯(DMT)比对苯二甲酸(PTA)易精制,且反应是均相反应,其反应速度快,产品质量好,并易于控制。

直接酯化法两种反应方法的分析讨论:

1、原料的摩尔比:因为两步反应均是可逆反应,为了增加反应产物的浓度,就必须快速将反应中生成的低分子和小分子(甲醇、丁二醇和水等)移出,而丁二醇是应该反应中的原料,所以选择合适的物质的量的比很重要,这不仅可提高其树脂的特性粘度,也可以减少其副反应的生成物产生。目前,BG/DMT=1.2~1.8,而BG/PTA=1.5~3.0。在PTA酯化体系反应中由于体系的酸度等因素,BG的副反应损耗大,故BG/PTA摩尔比较BG/DMT高。从技术和经济的角度考虑,该因素是主要影响因素。

2、端羧基的形成:在实际操作中,由于高温反应中一系列的降解反应,极易形成大分子链的端羧基。其结果会造成聚合物的降解,分子量的降低,且大量端羧基的形成使聚合物的质量劣化。通过实验表明,端羧基不仅在缩聚合反应中有阻聚作用,更重要的是对树脂的热稳定性的影响,其端羧基含量愈高,则热降解愈大,热稳定性和水解性能就愈差,所以在反应中,控制和降低端羧基含量,特别是PBT树脂用于光纤束管,提高其树脂性能非常重要的环节。

五、PBT树脂的固相聚合技术

1、固相聚合技术的生产工艺

普通光缆和带缆用PBT材料,必须采用固相聚合技术进行处理。因为通常使用的熔融聚合过程,随着聚合反应的进行,聚合物粘度增大使物料搅拌和出料操作很困难;同时在高温下也易发生热降解。从聚合物性质和经济方面考虑,延长熔融聚合时间来提高聚合物粘度都不能说是一种有效的手段。为了得到高粘度的PBT材料,一般是在熔融聚合后,通过切粒成为PBT颗粒,然后在一定的温度和压力下进行固相聚合反应,可以得到粘度大于1.25dl/g的PBT树脂,应用于光纤的二次套塑。

图1-1介绍一种新型在工业生产应用的PBT固相聚合工艺。低粘度PBT树脂切片首先被送入固相聚合反应器上部的干燥区进行干燥、预结晶,然后通过特制控制阀按一定数量落入反应器下部固相聚合区。N2 由反应器底部进入,一方面将切片加热至要求温度,同时也将反应副产物(如BG、H2O、醛类等)带走,反应器为柱塞流式,物料停留时间和最终产品粘度由物料在反应器中的料位控制。料位的控制通过反应器底部特殊结构出料阀系统来实现。生产工艺路线如下:

2、该工艺技术路线方法的比较

该固相聚合技术路线为连续法生产,可以连续不断进料、出料。其设备体积小,有多釜串联或多管式并联等。由动力学分析,设备传热、传质效果好,物料间的反应具有换热面积大,分散效率高,不致产生局部过热,排出挥发物的效率高,且物料表面更新快,反应也易于控制。同时生产稳定和效率高,可生产出高分子量、特性粘度均匀和较高的树脂,同时端羧基含量较低,产品质量好。但工艺控制技术难度大,设备费用高,投资大,适用于光缆用PBT材料的大规模生产。

3、 PBT固相聚合反应的影响因素

(1)反应时间:随着反应时间的延长,反应程度加深,树脂分子量上升。但随着端基的不断消耗,链增长速率随之下降,降解反应则越来越显著,使得PBT树脂分子量在反应初期显著上升,达到最大值后又明显回落,直至最后趋于恒定。

(2)反应温度:温度与固相缩聚反应的各个方面都有关系,因而可以说是最重要的影响因素。较高的反应温度使化学反应和小分子扩散速率同时加快,导致整个固相缩聚表观反应速率的上升,对加工有利,但是太高的反应温度将副反应加速,且切片易发生粘结。通常,PBT固相缩聚的反应温度选择在玻璃化温度以上,熔点以下。

(3)PBT树脂的端基及其浓度比:PBT大分子链端基主要是羟基(—OH)和羧基(—COOH),酯交换是羟端基之间的反应,而酯化反应则发生在羧端基与羟端基之间。据文献报道,PBT树脂端羟基浓度高一些是有利于聚酯类的固相缩聚反应的,羧端基浓度过高使固相缩聚反应速率降低,甚至阻止反应进行。

(4)PBT树脂的结晶度:固相缩聚前一般都要对PBT树脂进行一定时间的热处理,以除去水分并预结晶。结晶使聚合物的熔融峰尖锐、熔融下限温度升高,从而有利于防止切片粘结。

(5)PBT树脂的粒径及几何形状:应用于固相缩聚加工的PBT树脂通常先要被加工成约3mm×3mm大小的切片。切片越大,小分子和低聚物副产物扩散出来的路径越长,因此越难扩散出来,不利于固相缩聚的进行。对不同比表面积的粒子进行研究表明,比表面积大的样品总是获得更高的分子量。

(6)真空度:真空中反应,真空度越高,小分子和低聚物越容易被抽出,越有利于反应进行。至今为止,仍未见有文献对惰性气体和真空环境下的固相缩聚作系统的对比,现阶段国内企业生产使用惰性气体和真空两种方式都有应用,工业生产则视成本而定。

另外,PBT树脂的初始分子量、熔融缩聚所使用的催化剂以及所用惰性气体的种类等因素对PBT的固相聚合也有重要影响。

六、国产化PBT材料实际应用过程中出现的问题

近几年光缆用PBT材料基本实现国产化,但是一些光缆企业反应国产PBT材料在实际应用过程中出现的一些问题,需要我们在以后的生产过程中不断进行技术改进和提高,根据长期的生产实践中收集到的问题总结如下:

1、材料的耐水解问题:PBT是对苯二甲酸和丁二醇单体在高温和真空下酯化,脱水缩聚而成的,但这一反应是可逆的,在100度以下即可发生水解,微量的水可以使其分子链断裂,相对分子量降低,从而使PBT束管丧失了机械性能。PBT水解是自动催化反应,因为水解中形成的羧酸基团催化反应,这点也说明了PBT的水解稳定性与初始存在的端羧基之间有重要的关系。PBT在玻璃化温度(45—50度之间)以下,具有很好的耐潮性,然而在高于玻璃化温度条件下,在水份的作用下会迅速降解, PBT降解表现在失重,相对分子量下降和羧端基增加,降解的同时还伴有变色(泛黄)和形成凝胶,PBT的力学性能随着降解而恶化。在光缆接头盒中暴露于湿热环境中的PBT束管就会发生这种水解作用,最后导致光纤束管脆化而干裂,从而影响到光缆的使用寿命。

2、材料的机械强度问题:由于光缆结构的改变,导致光纤束管的管壁越来越薄,大多数企业只能达到0.30mm,小于标准厚度0.35 mm,因此要求材料的机械强度高,比如屈服强度、3.5%应变时的弯曲强度、松套管的抗侧压力等,束管厚度变薄,进行层绞时很容易使束管在扎纱时出现扎痕。有些企业为了提高材料的机械强度,在材料中添加功能性母粒,但是功能性母粒与PBT材料的相容性、混合的均匀度,进行松套时在束管上的均匀分布,在护套时高温区对松套管的影响值得进一步研究和探讨。

3、材料的热变形温度问题:通过实践研究表明,真正影响光纤束管变形的性能是材料的热变形温度,热变形温度越高,变形越小,材料的稳定性越好。特别是在光缆制造过程中的高温护套工艺,对松套管的影响最大。经过红外测温仪对护套机头的测试最高温度可达275℃,高热向光缆里面辐射,会引起光缆结构中的一些变化,如聚酯纱的收缩、松套管的收缩、扭曲和弯曲,因此提高材料的热变形温度是我们今后努力的方向。

4、鼓泡和节制点问题:松套时往往会在束管表明形成一个小的透明状的气泡,说明材料中的含水量偏大,可能是在生产、包装、储存、运输过程中材料受潮所致;松套管表面出现白色的不熔性节点,大小不一,表明材料塑化不充分,可能是参杂有不熔性杂质,与添加功能性母粒有很大关系。

5、技术成熟问题:据统计现有国内生产光缆用PBT材料的企业约十几家,形成规模生产能力(10000吨/年以上)不多,从质量体系建立、生产工艺流程控制、检测仪器和手段完善、生产技术掌握成熟度和售后技术支持能力等综合方面都具备的生产企业就非常少了,有些企业掌握生产技术方面不够成熟,也不具备技术支持能力,无法为光缆企业提供技术服务,因此在实际应用过程中会给客户的使用带来一些影响。同时由于一些企业对PBT原材料的认识不够,在选用原材料时不分级别和规格型号,将不同企业的原料进行混合生产发货,这必将给光缆企业生产使用带来影响。

七、光纤二次被覆PBT国产材料的研发和应用前景

世界各国的光缆制造企业已经确认PBT作为光纤二次被覆材料,它有优越的性能价格比。90年代中后期,国内光缆企业使用的PBT材料基本被进口材料所垄断,价格昂贵,高达每吨约人民币8万元,为了打破进口光缆用PBT材料的垄断地位,国内一些科研机构和企业开始研发光缆用的PBT材料,北京市化工研究院、清华大学紫光集团分别采用间歇法增粘和双螺杆改性的方法,制备光缆用PBT取得了进展。1997年江都薪茂公司也开始投巨资研发,采用固相增粘的方法生产光缆用PBT材料,经过两年的努力,终于在1999年12月取得了成功。产品通过了江苏省科委组织的行业专家的鉴定,并且申报了国家新产品的发明专利,2001年取得了专利证书。PBT材料经过信息产业部光通信产品监督检验中心检测,性能完全符合YD1118.1-2001行业标准的要求,加工性能良好,工艺性能稳定,达到了进口同类产品的标准要求,可以批量生产。

在光缆用PBT材料的生产和应用过程中,各个企业通过生产工艺不断地改进和提高,检测手段的完善,也加快推动了我国光纤二次被覆PBT材料国产化的进程,市场占有率逐年以15%的增长量递增,2005年进口材料垄断的局面被完全打破,同时光缆用PBT材料的价格也大幅度下降。进口品牌也逐渐减少,如以前有德国赫斯(HULS)PBT3001、3013,巴斯夫Ultradur、美国GE Valox、日本帝人PBT2000、韩国LG LUPOX 等都大量的出现在中国的各个光缆企业中,随着国产材料用量的增加,目前国内光缆企业中只有少数在使用德国巴斯夫的PBT材料。从PBT材料的生产工艺、生产规模、产品质量、测试手段、批量使用等方面,国产PBT材料替代进口的各种条件已经成熟,应用前景非常广阔。通过PBT材料的企业的不断地努力和创新,打破了进口产品的市场垄断和价格垄断,降低了光缆企业的采购成本和制造成本,为光缆企业取得比较好的经济效益做出了一定的贡献。

八、结束语

光纤二次被覆PBT材料的国产化,是我们自己通过长期研发、创新,不断进行改进取得的成果,表明国内企业已经掌握了光缆用PBT材料的生产技术,打破了国外大公司的技术垄断,为光缆企业的健康发展创造了条件。鉴于PBT材料国产化的现状,我们在生产实践中还需要进一步投入,不断改进和提高生产工艺水平,稳定产品质量,为广大的光缆企业做好配套服务。