责任编辑:匿名 (未验证)

2010/09/30

作者:高宪武 周文 林海龙 郭靖

光缆的机械性能是反映光缆质量的一项重要指标,但它不像衰减系数、衰减不连续性、长度等性能一样,直观和明了,也不像束管和护套外观一样,通过眼观便知合格与否,它是看不见又摸不着的一项重要技术指标,制造工艺的各个工序和制造点,直接影响光缆的机械性能指标。

光缆的结构设计和工艺控制最重要的任务是光缆在外力及环境变化时,能保证光纤的传输性能基本不变,即科学的光缆结构设计和合理的工艺控制才能更好的保护光纤。光缆的物理机械性能试验,是检验光缆结构设计是否科学合理、工艺控制是否有效的重要手段,也是保证光缆长期安全运行的重要指标之一。

我公司使用的是北京邮电大学制造的光缆机械性能试验机,对光缆进行拉伸、压扁、冲击、反复弯曲、扭转、振动、曲挠等机械性能试验,通过S18测试仪监测光纤附加衰减和应变的变化。

光缆在生产、安装和运行时,要受到一定的拉力,因此会产生一定量的伸长。在光缆被拉伸时,光纤一般不能受力,这就要求光缆有一定的拉伸窗口,拉伸窗口的大小直接决定光缆的拉伸试验结果。

下面就从几个方面介绍影响光缆拉伸性能的控制点。

一、束管工序

是生产光缆的一个关键工序,直接影响光缆的各项重要技术指标。

1、原材料方面:

束管工序使用的主要原材料是PBT(聚对苯二甲酸丁二醇脂)和纤膏、以及PBT色母料。不同型号的PBT和纤膏的技术参数有所不同,各光缆制造厂家所用的束管生产设备也有差异。对于不同型号的PBT、纤膏以及不同的设备,生产束管时的各项技术参数需要做相应的调整,不能一成不变。为提高束管的质量,提高产品一次合格率,减少因为换料带来的质量问题,我公司对束管工序所用PBT、纤膏根据型号的不同固定生产线,尽量不混用。

PBT色母:

a、由于不同PBT色母料生产厂家提供的色母料,其基料不尽相同,这样会造成PBT木料的熔体粘度等性状有差异。因此,选择PBT色母料时,应采用与使用PBT料相同或相似基料生产的PBT色母料,即尽量选用和PBT是相同厂家的产品或者是PBT厂家推荐的色母料。

b、通过实践证明,不同颜色的PBT色母料对束管的余长影响非常大,需要通过实验来确定使用比例。总体的原则:在能够区分开束管颜色、保证束管标准色标的前提下,束管颜色的浓度越小越好。

2、束管余长:

光缆的余长是验证光缆质量的一项关键指标,直接影响光缆的传输性能,拉伸试验应变的合格与否,它更起着关键的作用。这里指的余长主要来源于束管内光纤的余长和成缆绞合节距形成的结构余长,二者共同形成了光缆的余长。

二次被覆工序是形成管内光纤余长的重要工序,它可以通过调整工艺参数来达到调节余长的目的。我们在做试验时,会碰到同一光缆中不同束管的余长不一致,光缆拉伸时不同束管中光纤应变出现差别较大的现象,这就是由于不同束管中余长控制不当造成的。

光纤放线张力、热(冷)水槽的温度、束管的收线张力、纤膏的温度和粘度等是影响光纤余长的重要因素。余长过小,机械性能不合格;如果余长过大,对机械性能试验有利,但对收缩不利,会劣化光缆的温度性能,特别是低温性能。所以管内余长应控制在合适的设计范围。合理的束管余长,是做成优质光缆的关键工序。

a、光纤的放线张力。

光纤放线张力形成的是负余长,放线张力稳定、大小合适是关键。光纤放线张力的大小和一致性,直接影响束管的余长好坏。如果12个放线架放线张力差别过大,就会造成光缆拉伸试验中,同一束管中光纤应变差别较大,更严重的将导致一盘束管中的一根或几根光纤贴壁,直接影响传输曲线和衰减系数。

b、热水与冷水的温度差。热水与冷水的温差产生的是正余长,一般在生产中通过调整热水与冷水的温差来调整束管的余长(带状光缆除外)。

生产设备中各冷热水槽中的水流情况也会直接影响束管的稳定性。我们公司就针对设备实际情况,对每台设备的水槽中在原来的基础上增加了出水流量稳定的水嘴,不仅增加了水的循环速度,还提高了水的流量(依靠设备本身的设计,水槽内的水很多时候不能把束管完全埋在水里,束管不能得到充分的冷却)。以保证生产过程中束管能在水中得到充分的冷却,从而保证了束管余长的稳定性。

c、束管的收线张力,由于束管收线张力将束管拉伸,所以产生的余长是负余长。

d、环境温度对束管余长的影响。

束管机房内的环境要求也很重要。用于光纤松套管材料的PBT(聚对苯二甲酸丁二醇脂)塑料是一种可以热成型的热塑性材料,属于半结晶性材料,具有高耐热性、韧性和疲劳性,在低温下可迅速结晶,结晶度可达40%。但PBT塑料在温度的影响下具有二次收缩性,会对光纤的余长产生一定的影响,甚至造成光纤附加损耗的增加。但如果在适宜的温度和湿度环境下,低于PBT的玻璃化温度,后结晶就很小。同时,束管以一定的收线张力绕在盘上,限制了束管的进一步收缩。可见,保证束管机房内的温湿度的环境,对生产束管余长的一致性和稳定性是非常重要的。

成缆机台:严格要求成缆工序也应和二次被覆生产线一样控制温度和湿度,这样可以使得SZ工序的温湿度和二套保持一致,从而更好的保持束管内光纤余长的一致性。但也不是所有的光缆制造企业都能达到这一要求,因此为了减少束管余长因为环境温度而产生较大的变化,需根据当地不同季节气温相差较大的特点,通过大量试验进行总结,制定出各季节相对应的束管余长范围,以保证光缆质量。

e、束管余长一致性

束管内所有光纤的余长要一致,主要取决于光纤放线张力的一致性。

一根光缆内不同束管之间的余长必须一致。要求束管工序生产时束管的余长要相同,同时SZ工序放线张力要一致,避免因为张力造成束管拉伸,影响束管余长。

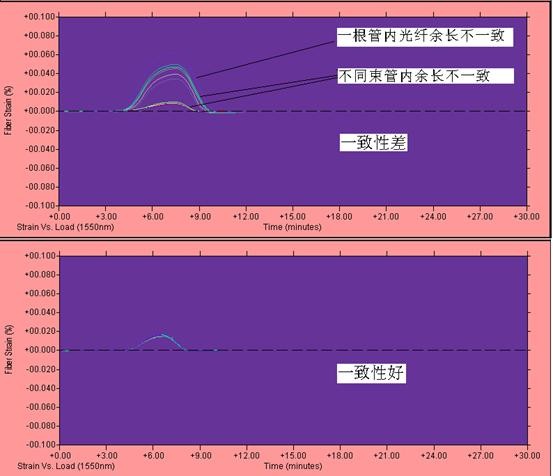

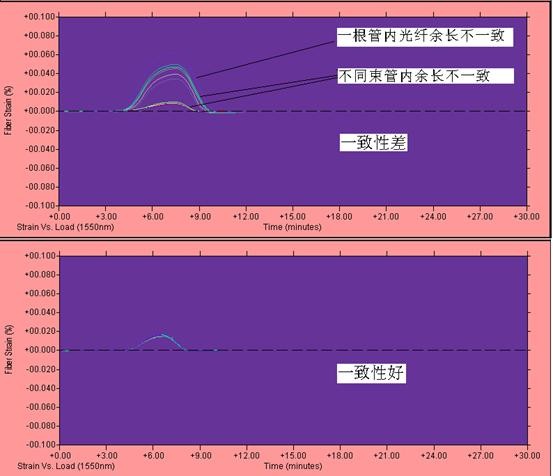

束管余长一致性实验结果见下图: 虽然实验结果合格,但是因为不同束管之间余长不同或者同一束管内的光纤余长不一致,影响光缆的温度特性。

虽然实验结果合格,但是因为不同束管之间余长不同或者同一束管内的光纤余长不一致,影响光缆的温度特性。

二、成缆工序

成缆的绞合节距、束管放线张力等对光缆余长的影响也非常关键。

1、绞合节距:根据资料的介绍,在层绞式光缆中,束管以一定的方式绞合在加强件周围,因而光纤有一个自然拉伸窗口。如光纤在束管中余长为零时,在静态时,光纤位于束管中心位置,当光缆受力拉伸时,光纤移向加强件的一侧,当光缆收缩时,光纤移向束管的外侧,此时光纤拉伸窗口主要受束管绞节距影响,通过调节绞合节距的大小来控制拉伸窗口的大小。

2、成缆工序的束管放线张力:束管放线张力大小主要是为了保证束管在绞合时光纤的余长为零,即绞合后束管,光纤应处于束管的中心。所以有的公司束管是零余长,是因为在束管工序测量余长要施加张力,张力的大小和成缆工序的束管放线张力相一致。

实践生产经验证明,层绞式光缆在成缆工序时,绞合节距越小,缆内光纤拉伸富余度越大,缆内光纤在拉力作用下越不容易受力。

3、其它:

中心加强件的选择也对机械性能产生一定的影响。普通层绞式光缆,中心加强件是主要的承力元件,选择的要求:首先保证光缆在受到最大允许拉力时,其伸长应变在弹性形变范围之内,以确保加强构件不出现永久伸长,而导致光纤和光缆的应变超过规定的标准范围。其次保证缆芯结构圆整。

生产时,中心加强构件的放线张力也是一个不可忽视的问题。试验中,等撤去拉力时,有的光纤残余应变能回到原点,也有相当一部分光缆中,光纤不能回到原点,和成缆工序的钢丝放线张力有很大关系。如果试验后残余应变不能回到原点,说明因生产过程中,钢丝放线张力小,试验光缆受到拉力时,束管先受力而加强件未立刻受到拉力,加强件逐渐被拉直后才在拉力下伸长,撤力后光纤残余应变不能回到原点;第二种是钢丝放线张力控制好,试验光缆受到拉力时,加强件立刻受力,所以拉力释放后光纤残余应变能回到原点。

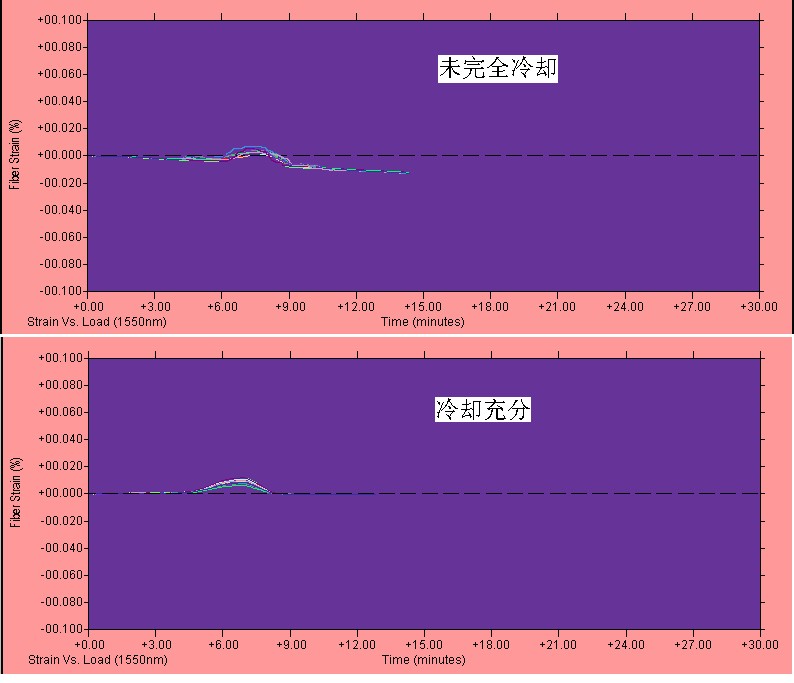

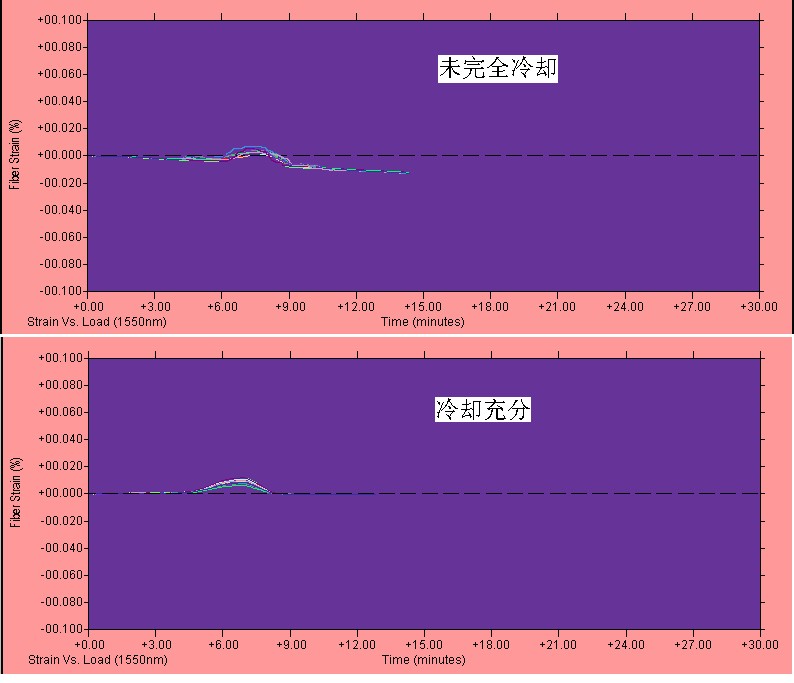

三、实验条件

做拉伸试验时,还有一种情况是在工艺文件和生产设备条件均没有改变的情况下,光纤的长期和短期附加衰减和应变都合格,只有光纤的残余应变不合格,并且出现负值。针对此现象,我们仔细的对设备、工艺、原材料均进行了检查,没有发现异常。最后我们又对对试验设备进行校正,对试验室的环境进行了检查,也没有发现异常。最后通过对比找出最根本的原因,被试验光缆生产完后,因交货时间急,没有等缆完全冷却,立即做实验,光缆内外的温差造成光缆拉伸试验中残余应变不合格,试验图像如下图所示:

光缆冷却充分与否光纤残余应变曲线比较

光缆的制造工艺和试验条件,直接影响光缆机械性能指标。对于普通光缆的工艺比较成熟,但制造中关键的质量控制点和工艺参数要严格进行监控,对于可能出现问题的地方要提前预防,并且要稳定的控制和保持各种参数不会发生大的波动,否则会造成光缆产品的质量问题或质量隐患。所以光缆生产过程中,必须严格控制各个工艺参数,根据不同季节温度、不同使用环境制定相适应的工艺标准,才能生产出一流的光缆产品。

光缆的结构设计和工艺控制最重要的任务是光缆在外力及环境变化时,能保证光纤的传输性能基本不变,即科学的光缆结构设计和合理的工艺控制才能更好的保护光纤。光缆的物理机械性能试验,是检验光缆结构设计是否科学合理、工艺控制是否有效的重要手段,也是保证光缆长期安全运行的重要指标之一。

我公司使用的是北京邮电大学制造的光缆机械性能试验机,对光缆进行拉伸、压扁、冲击、反复弯曲、扭转、振动、曲挠等机械性能试验,通过S18测试仪监测光纤附加衰减和应变的变化。

光缆在生产、安装和运行时,要受到一定的拉力,因此会产生一定量的伸长。在光缆被拉伸时,光纤一般不能受力,这就要求光缆有一定的拉伸窗口,拉伸窗口的大小直接决定光缆的拉伸试验结果。

下面就从几个方面介绍影响光缆拉伸性能的控制点。

一、束管工序

是生产光缆的一个关键工序,直接影响光缆的各项重要技术指标。

1、原材料方面:

束管工序使用的主要原材料是PBT(聚对苯二甲酸丁二醇脂)和纤膏、以及PBT色母料。不同型号的PBT和纤膏的技术参数有所不同,各光缆制造厂家所用的束管生产设备也有差异。对于不同型号的PBT、纤膏以及不同的设备,生产束管时的各项技术参数需要做相应的调整,不能一成不变。为提高束管的质量,提高产品一次合格率,减少因为换料带来的质量问题,我公司对束管工序所用PBT、纤膏根据型号的不同固定生产线,尽量不混用。

PBT色母:

a、由于不同PBT色母料生产厂家提供的色母料,其基料不尽相同,这样会造成PBT木料的熔体粘度等性状有差异。因此,选择PBT色母料时,应采用与使用PBT料相同或相似基料生产的PBT色母料,即尽量选用和PBT是相同厂家的产品或者是PBT厂家推荐的色母料。

b、通过实践证明,不同颜色的PBT色母料对束管的余长影响非常大,需要通过实验来确定使用比例。总体的原则:在能够区分开束管颜色、保证束管标准色标的前提下,束管颜色的浓度越小越好。

2、束管余长:

光缆的余长是验证光缆质量的一项关键指标,直接影响光缆的传输性能,拉伸试验应变的合格与否,它更起着关键的作用。这里指的余长主要来源于束管内光纤的余长和成缆绞合节距形成的结构余长,二者共同形成了光缆的余长。

二次被覆工序是形成管内光纤余长的重要工序,它可以通过调整工艺参数来达到调节余长的目的。我们在做试验时,会碰到同一光缆中不同束管的余长不一致,光缆拉伸时不同束管中光纤应变出现差别较大的现象,这就是由于不同束管中余长控制不当造成的。

光纤放线张力、热(冷)水槽的温度、束管的收线张力、纤膏的温度和粘度等是影响光纤余长的重要因素。余长过小,机械性能不合格;如果余长过大,对机械性能试验有利,但对收缩不利,会劣化光缆的温度性能,特别是低温性能。所以管内余长应控制在合适的设计范围。合理的束管余长,是做成优质光缆的关键工序。

a、光纤的放线张力。

光纤放线张力形成的是负余长,放线张力稳定、大小合适是关键。光纤放线张力的大小和一致性,直接影响束管的余长好坏。如果12个放线架放线张力差别过大,就会造成光缆拉伸试验中,同一束管中光纤应变差别较大,更严重的将导致一盘束管中的一根或几根光纤贴壁,直接影响传输曲线和衰减系数。

b、热水与冷水的温度差。热水与冷水的温差产生的是正余长,一般在生产中通过调整热水与冷水的温差来调整束管的余长(带状光缆除外)。

生产设备中各冷热水槽中的水流情况也会直接影响束管的稳定性。我们公司就针对设备实际情况,对每台设备的水槽中在原来的基础上增加了出水流量稳定的水嘴,不仅增加了水的循环速度,还提高了水的流量(依靠设备本身的设计,水槽内的水很多时候不能把束管完全埋在水里,束管不能得到充分的冷却)。以保证生产过程中束管能在水中得到充分的冷却,从而保证了束管余长的稳定性。

c、束管的收线张力,由于束管收线张力将束管拉伸,所以产生的余长是负余长。

d、环境温度对束管余长的影响。

束管机房内的环境要求也很重要。用于光纤松套管材料的PBT(聚对苯二甲酸丁二醇脂)塑料是一种可以热成型的热塑性材料,属于半结晶性材料,具有高耐热性、韧性和疲劳性,在低温下可迅速结晶,结晶度可达40%。但PBT塑料在温度的影响下具有二次收缩性,会对光纤的余长产生一定的影响,甚至造成光纤附加损耗的增加。但如果在适宜的温度和湿度环境下,低于PBT的玻璃化温度,后结晶就很小。同时,束管以一定的收线张力绕在盘上,限制了束管的进一步收缩。可见,保证束管机房内的温湿度的环境,对生产束管余长的一致性和稳定性是非常重要的。

成缆机台:严格要求成缆工序也应和二次被覆生产线一样控制温度和湿度,这样可以使得SZ工序的温湿度和二套保持一致,从而更好的保持束管内光纤余长的一致性。但也不是所有的光缆制造企业都能达到这一要求,因此为了减少束管余长因为环境温度而产生较大的变化,需根据当地不同季节气温相差较大的特点,通过大量试验进行总结,制定出各季节相对应的束管余长范围,以保证光缆质量。

e、束管余长一致性

束管内所有光纤的余长要一致,主要取决于光纤放线张力的一致性。

一根光缆内不同束管之间的余长必须一致。要求束管工序生产时束管的余长要相同,同时SZ工序放线张力要一致,避免因为张力造成束管拉伸,影响束管余长。

束管余长一致性实验结果见下图:

二、成缆工序

成缆的绞合节距、束管放线张力等对光缆余长的影响也非常关键。

1、绞合节距:根据资料的介绍,在层绞式光缆中,束管以一定的方式绞合在加强件周围,因而光纤有一个自然拉伸窗口。如光纤在束管中余长为零时,在静态时,光纤位于束管中心位置,当光缆受力拉伸时,光纤移向加强件的一侧,当光缆收缩时,光纤移向束管的外侧,此时光纤拉伸窗口主要受束管绞节距影响,通过调节绞合节距的大小来控制拉伸窗口的大小。

2、成缆工序的束管放线张力:束管放线张力大小主要是为了保证束管在绞合时光纤的余长为零,即绞合后束管,光纤应处于束管的中心。所以有的公司束管是零余长,是因为在束管工序测量余长要施加张力,张力的大小和成缆工序的束管放线张力相一致。

实践生产经验证明,层绞式光缆在成缆工序时,绞合节距越小,缆内光纤拉伸富余度越大,缆内光纤在拉力作用下越不容易受力。

3、其它:

中心加强件的选择也对机械性能产生一定的影响。普通层绞式光缆,中心加强件是主要的承力元件,选择的要求:首先保证光缆在受到最大允许拉力时,其伸长应变在弹性形变范围之内,以确保加强构件不出现永久伸长,而导致光纤和光缆的应变超过规定的标准范围。其次保证缆芯结构圆整。

生产时,中心加强构件的放线张力也是一个不可忽视的问题。试验中,等撤去拉力时,有的光纤残余应变能回到原点,也有相当一部分光缆中,光纤不能回到原点,和成缆工序的钢丝放线张力有很大关系。如果试验后残余应变不能回到原点,说明因生产过程中,钢丝放线张力小,试验光缆受到拉力时,束管先受力而加强件未立刻受到拉力,加强件逐渐被拉直后才在拉力下伸长,撤力后光纤残余应变不能回到原点;第二种是钢丝放线张力控制好,试验光缆受到拉力时,加强件立刻受力,所以拉力释放后光纤残余应变能回到原点。

三、实验条件

做拉伸试验时,还有一种情况是在工艺文件和生产设备条件均没有改变的情况下,光纤的长期和短期附加衰减和应变都合格,只有光纤的残余应变不合格,并且出现负值。针对此现象,我们仔细的对设备、工艺、原材料均进行了检查,没有发现异常。最后我们又对对试验设备进行校正,对试验室的环境进行了检查,也没有发现异常。最后通过对比找出最根本的原因,被试验光缆生产完后,因交货时间急,没有等缆完全冷却,立即做实验,光缆内外的温差造成光缆拉伸试验中残余应变不合格,试验图像如下图所示:

光缆冷却充分与否光纤残余应变曲线比较